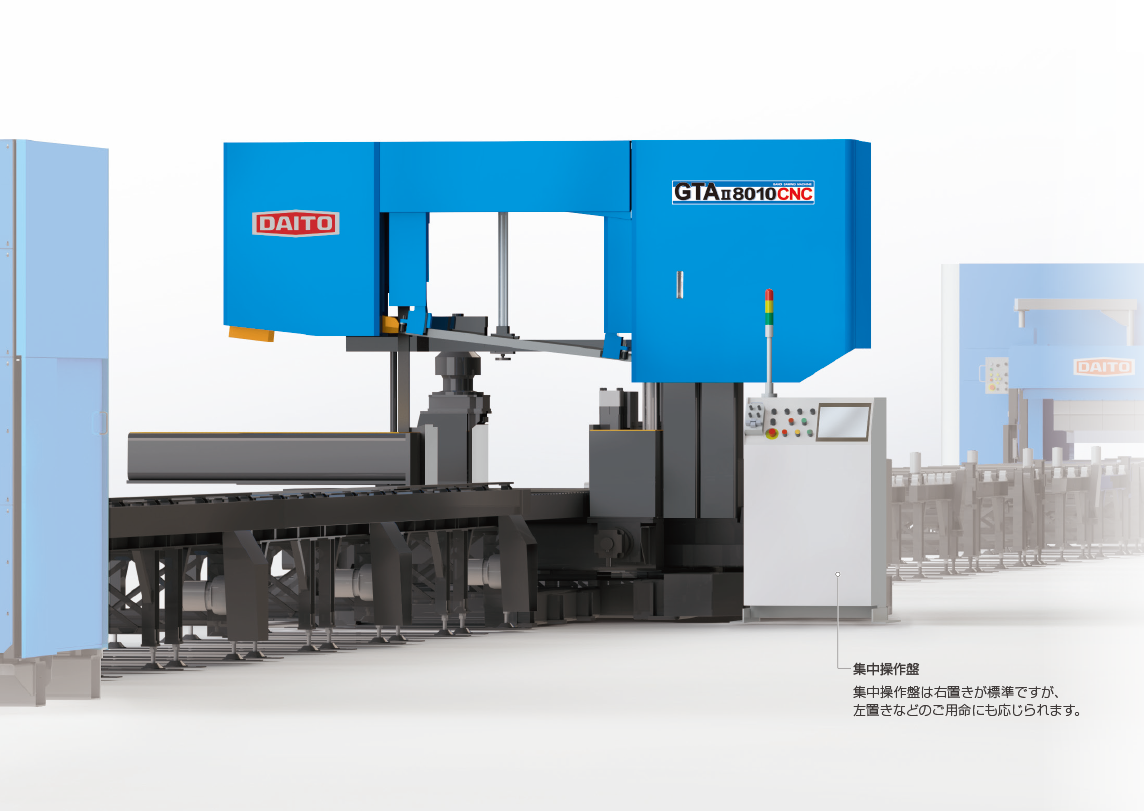

GTAⅡ8010CNCは、ベストセラーを続けるGTシリーズを全自動化した、 高能率かつ信頼度高いバンドソーです。形鋼加工全自動ラインDASPの主要なマシンです。

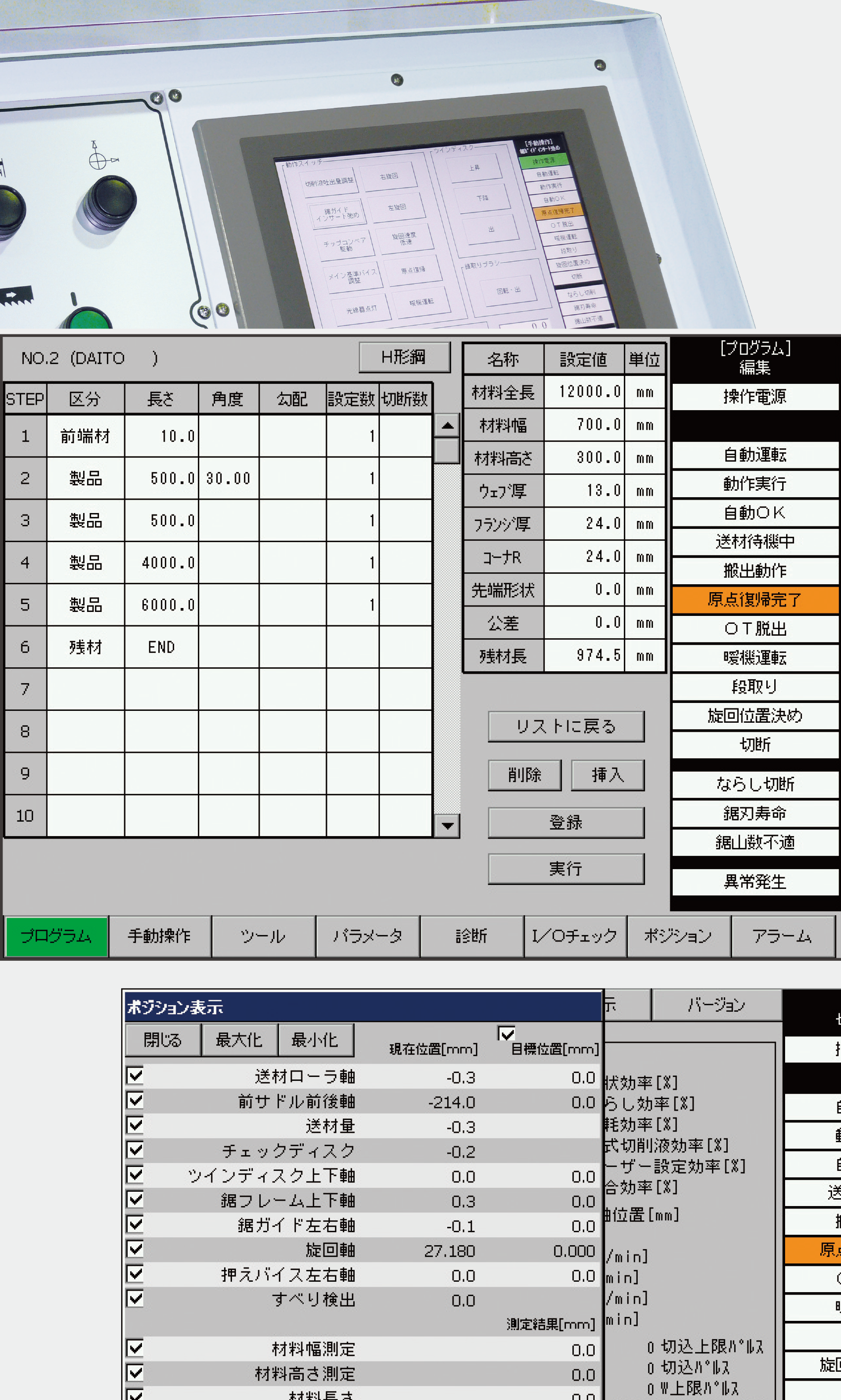

あらかじめ製品長さや、角度、切断数を入力しておけば、あとは機械が自動で角度を設定し、定寸して切断を行います。角度切りは「勾配」「角度」のどちらでも入力可能です。

制御システムはWindows。鋸刃速度、切込み速度、材料幅、材料高さなどの切削条件はCNCで最適に設定されます。鋸刃寿命管理や生産予測に必要なデータも得られます。

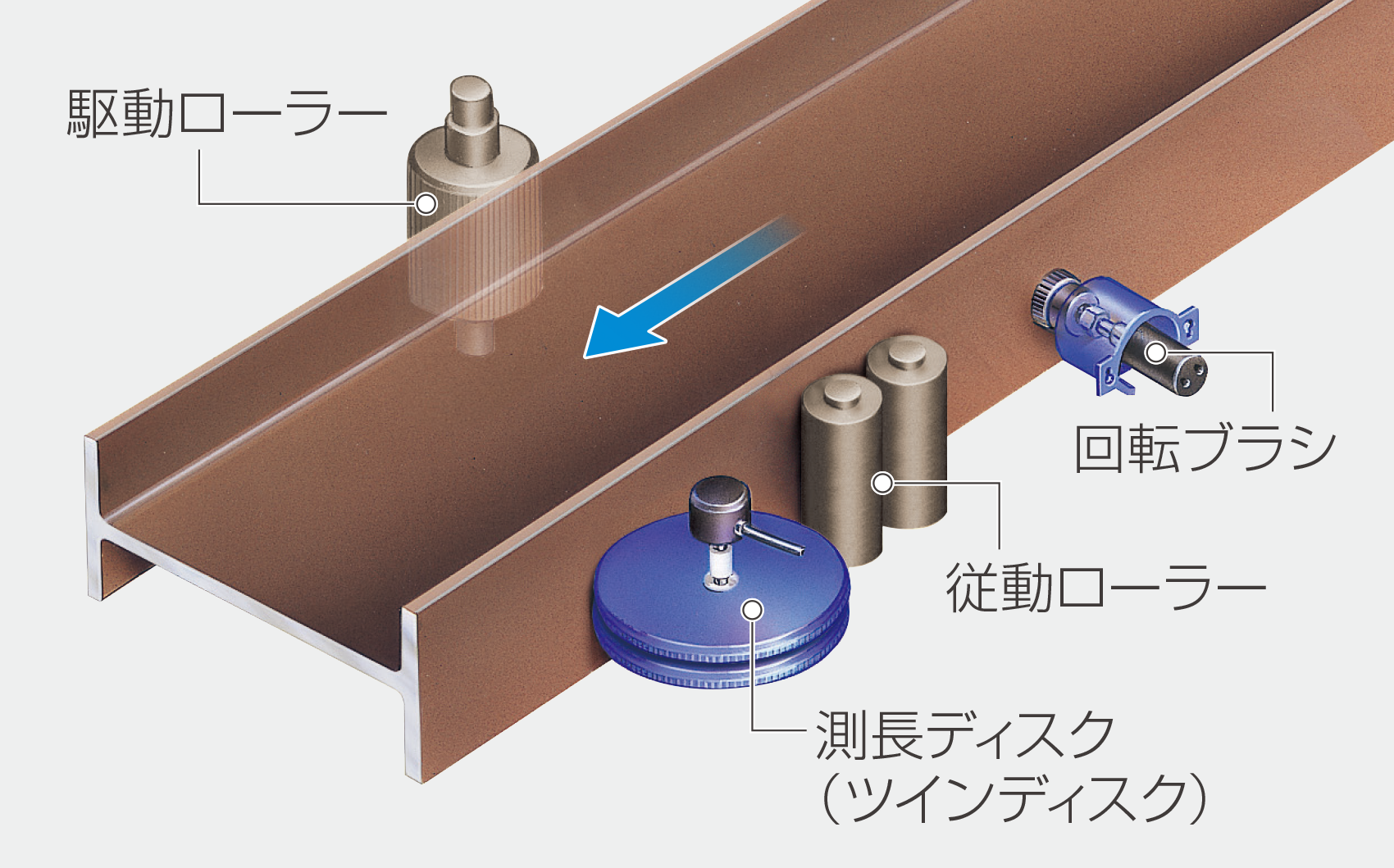

長尺材を一気に定寸

送材は、駆動ロ一ラーと従動ローラーで構成するピンチローラーで行います。長尺材でも一気に定寸、きわめて能率的です。定寸精度は10mあたり±1mmと正確です。

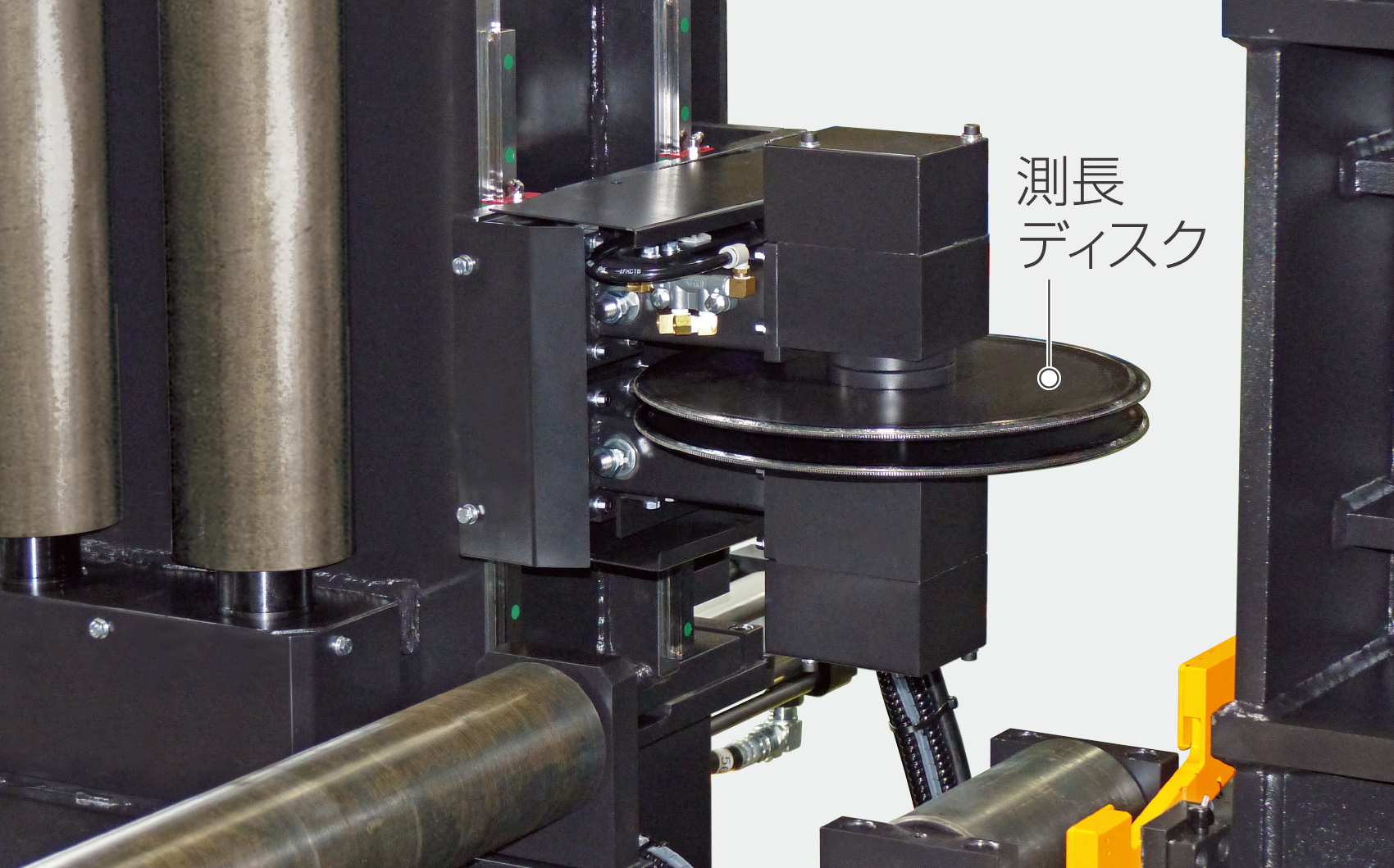

正確な測長ディスク

送材距離を計測する測長ディスクはツインディスクです。 万一、それぞれの計測値が異なったときには、アラームを発して送材を停止し、誤作を防止します。

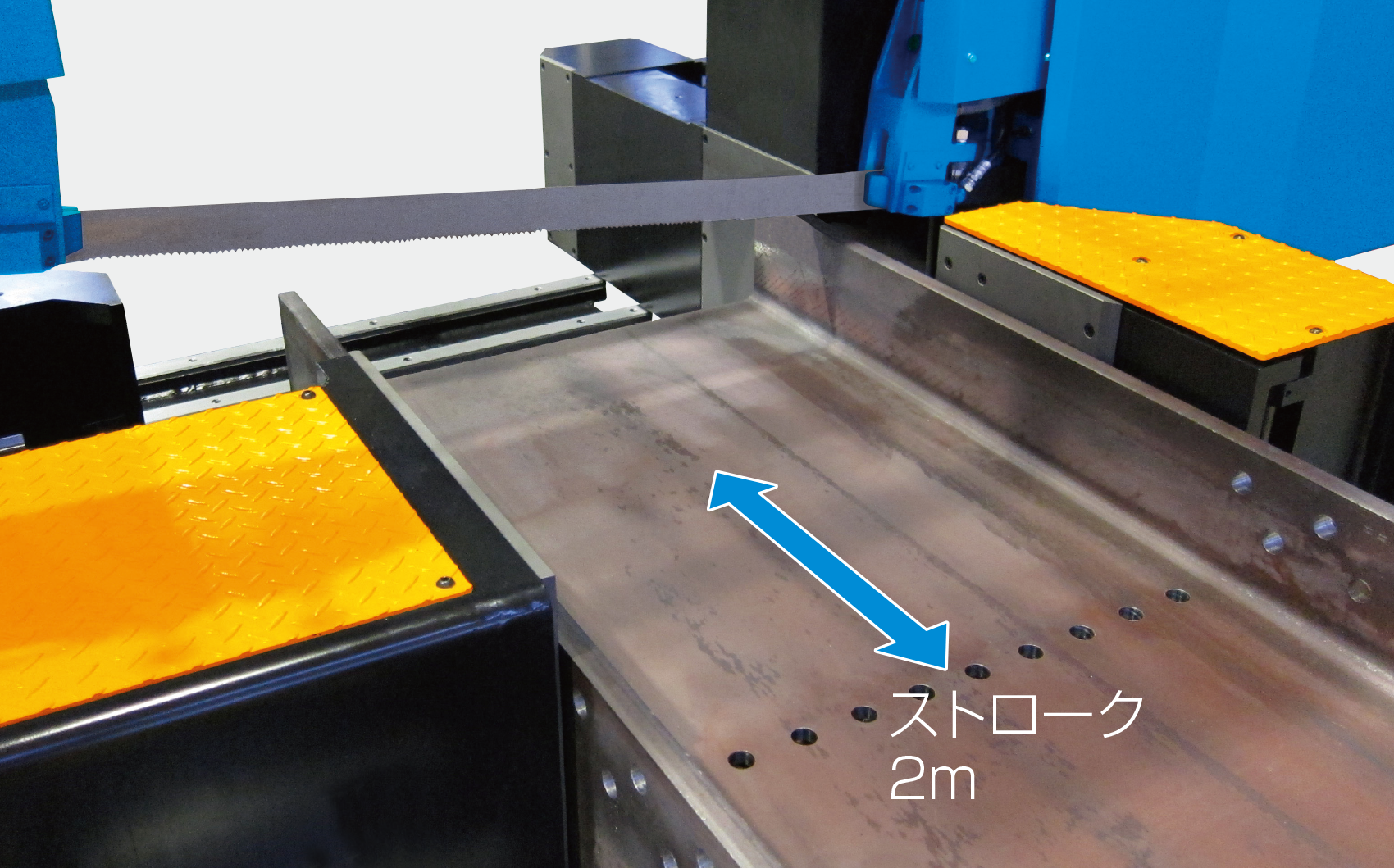

シャトル式前バイス

短くなった材料の定寸は、シャトル式前バイスにより全自動で行います。シャトル式前バイスは、手動での端材や残材の取り出しにも便利です。

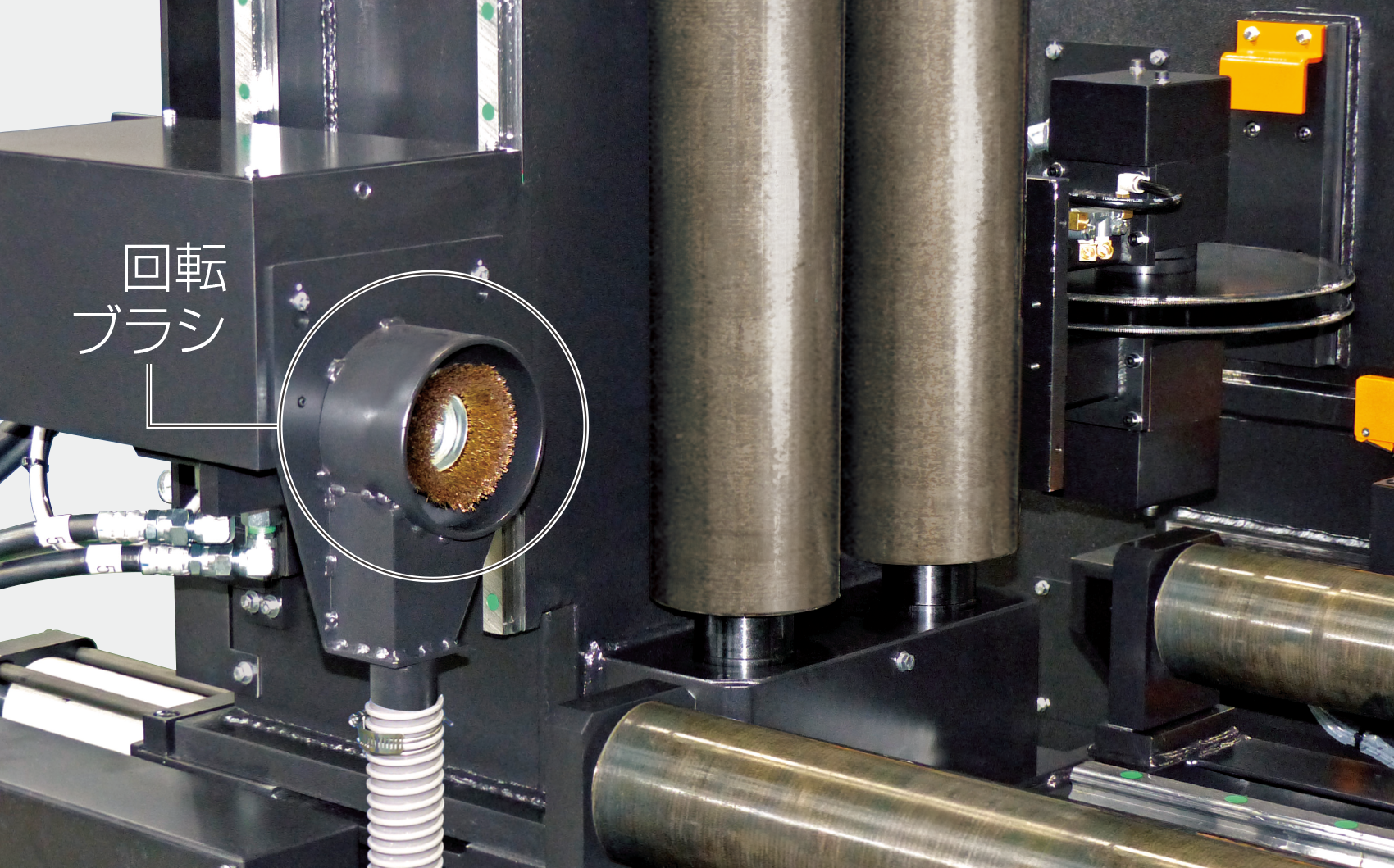

サビ落とし用回転ブラシ

材料搬入側測長ディスクの後方に、カップ型の回転ブラシが取りつけられています。材料表面のサビや汚れを完全に落とし、測長精度を確実にします。

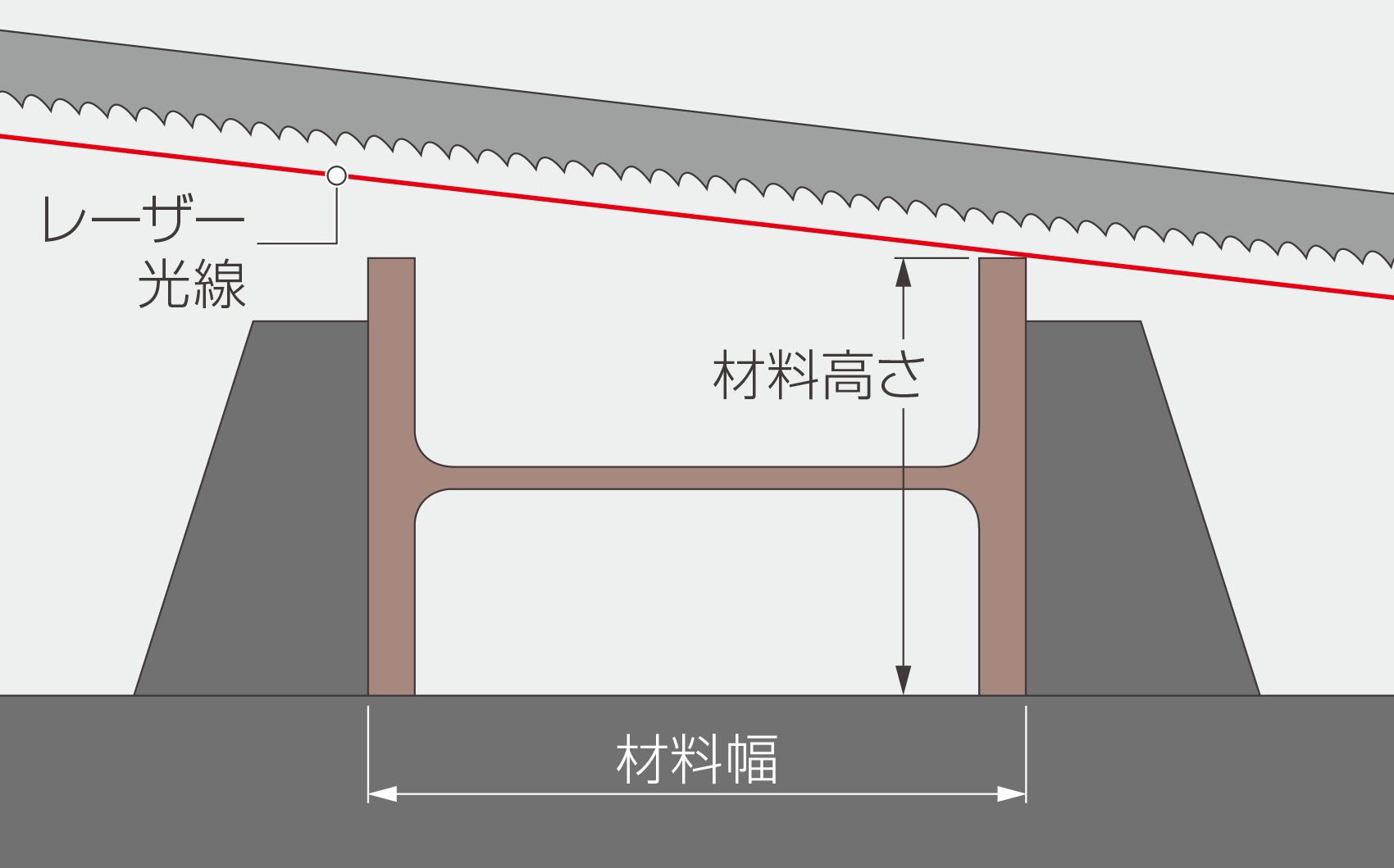

材料サイズチェック機能

材料をクランプしたときに「材料幅」を、鋸刃下部のレーザー 光線が材料上端で遮光されたときに「材料 高さ」を、それぞれ自動チェックし、つねに適正な切込み速度で切削を行います。

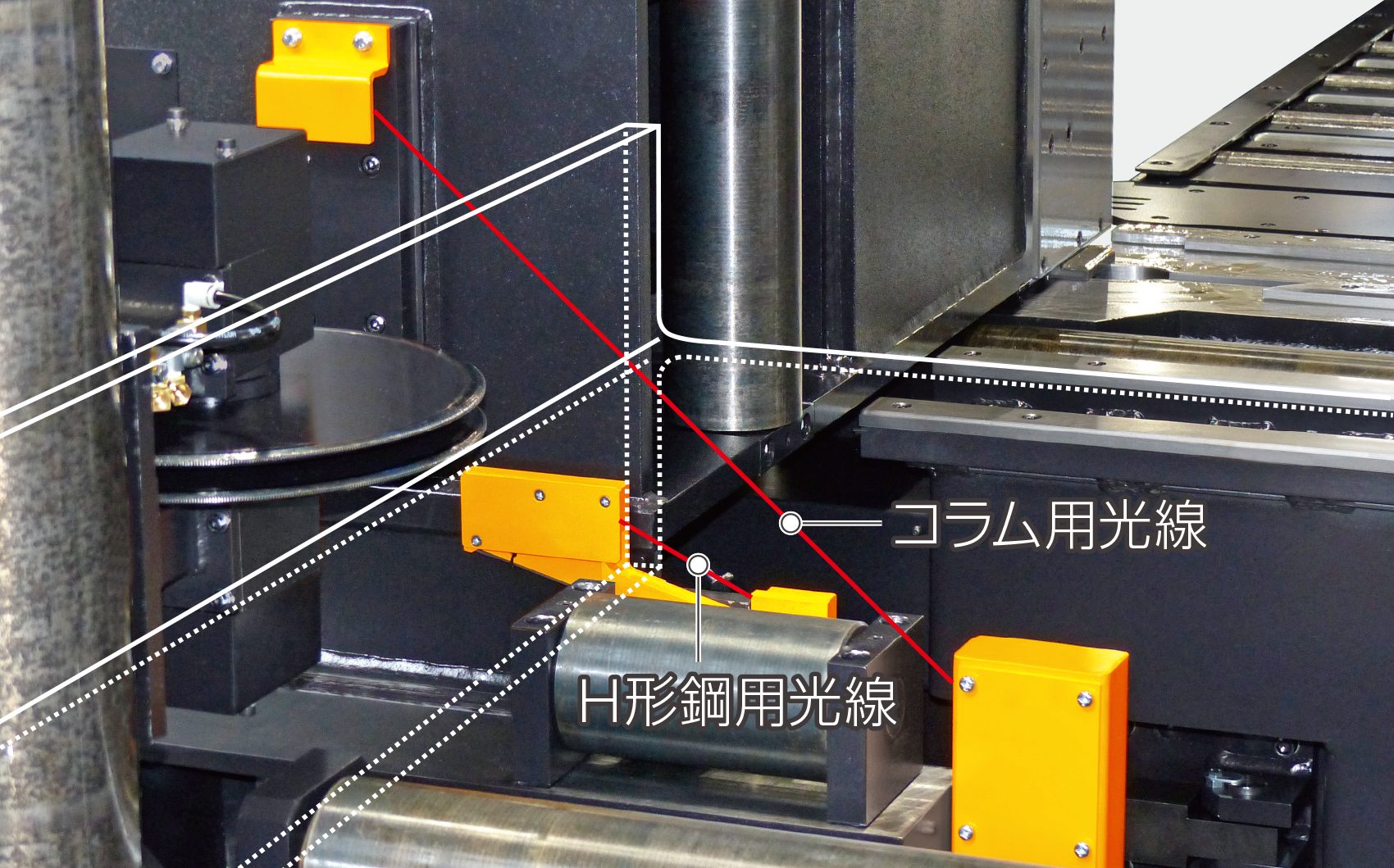

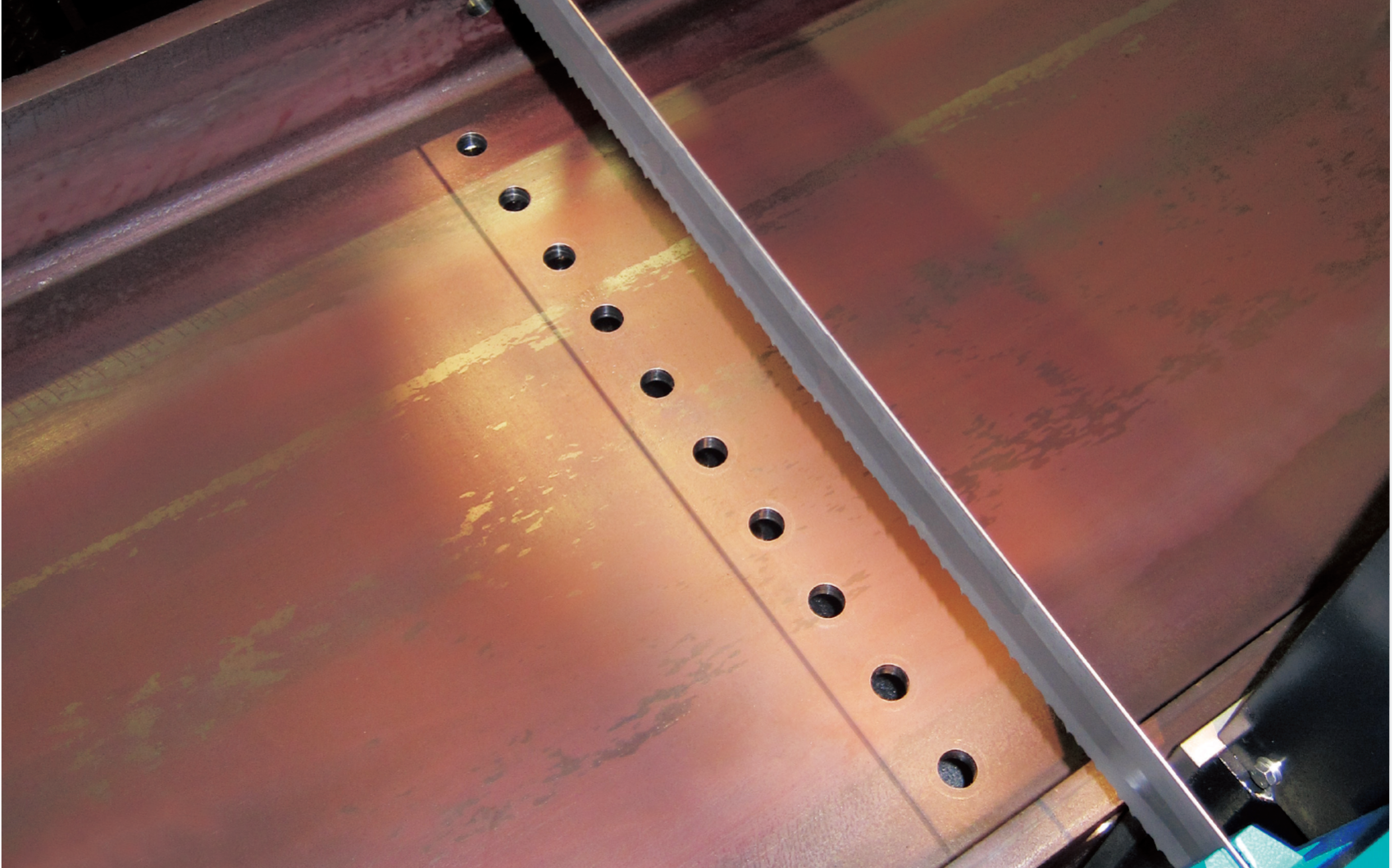

自動材料先端検出

搬入された材料の先端をレーザー光線で検出し、自動で送材・位置決めをします。めんどうなケガキ合わせは必要ありません。(イラストの白線はH形鋼の場合を示す)

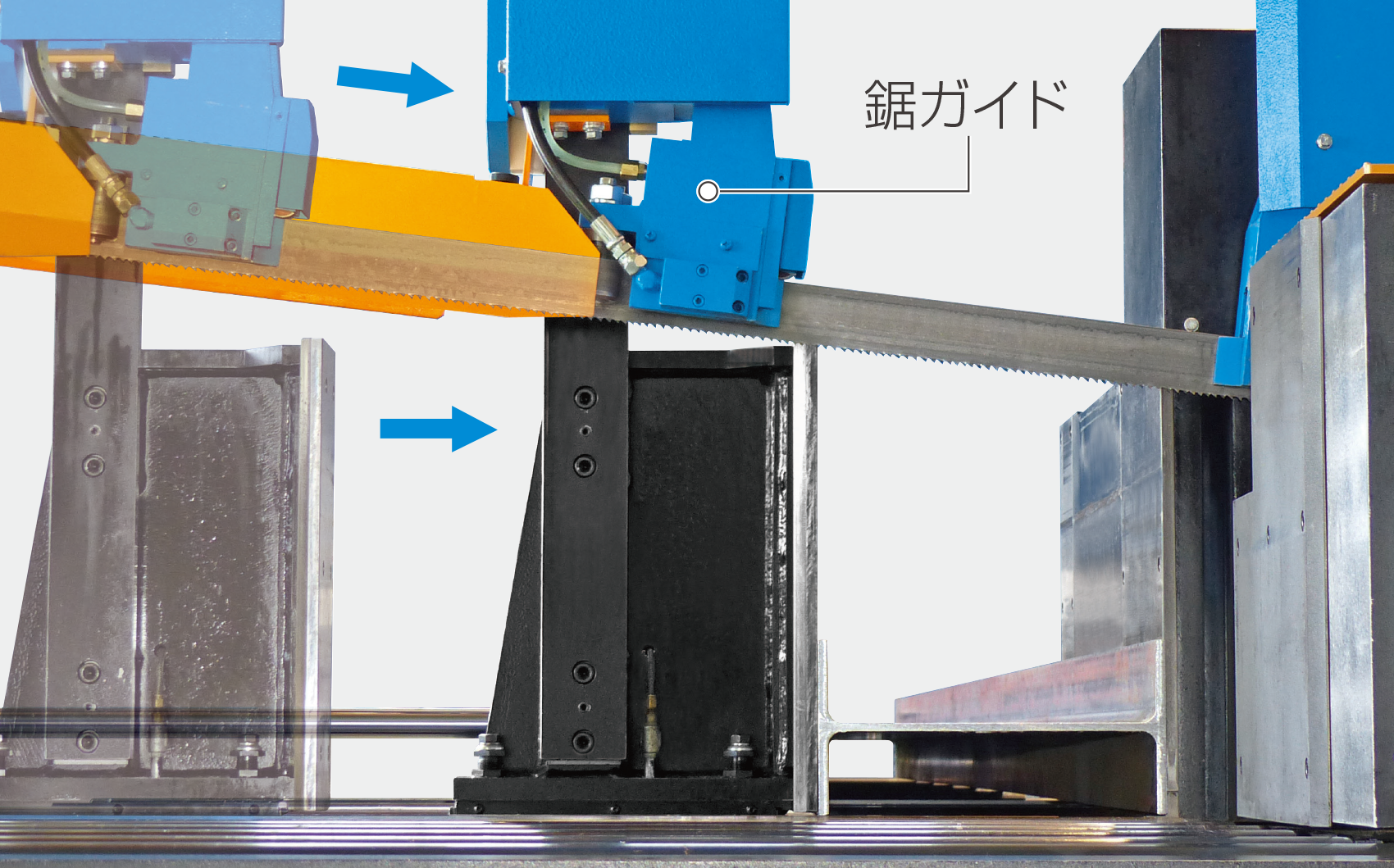

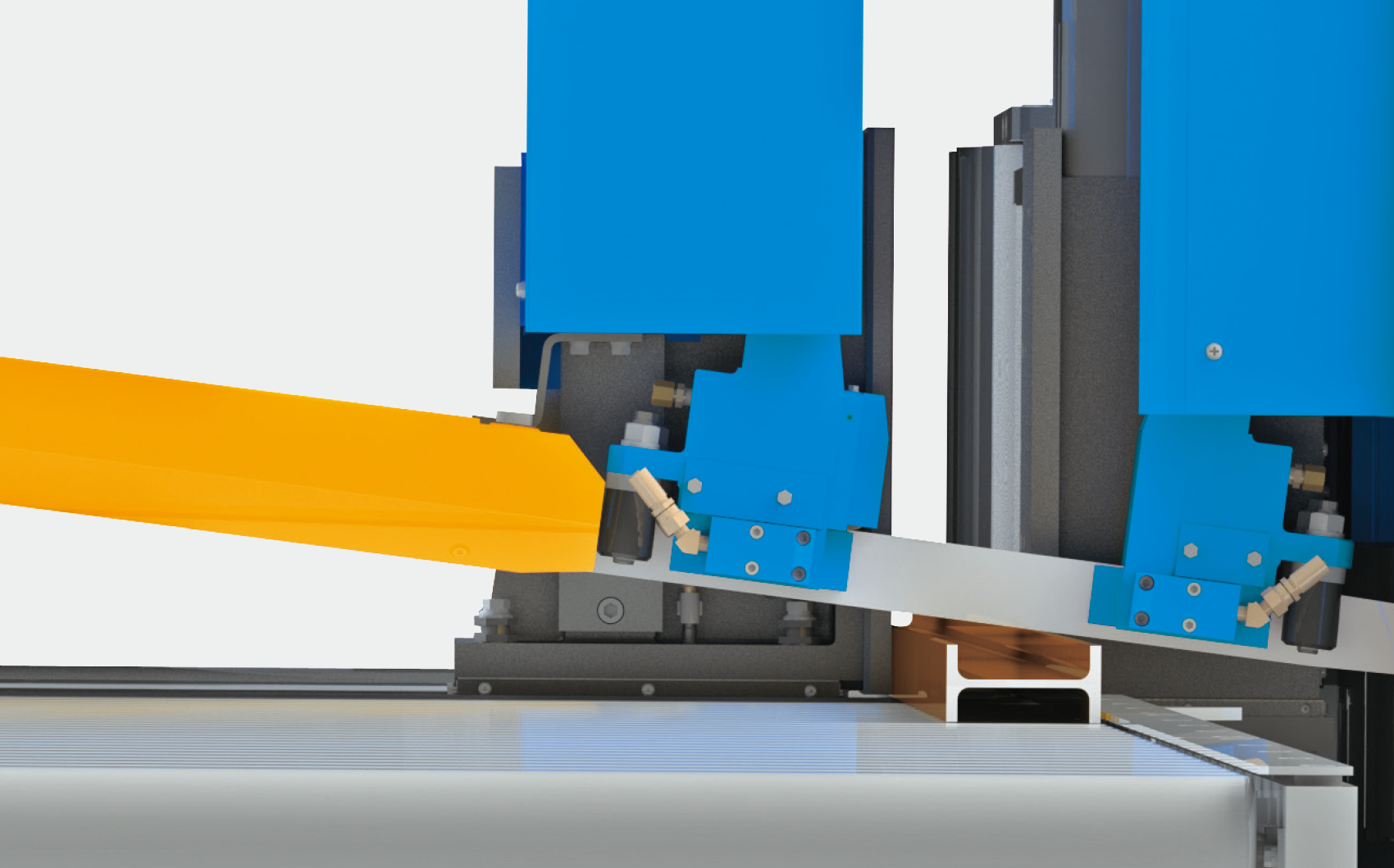

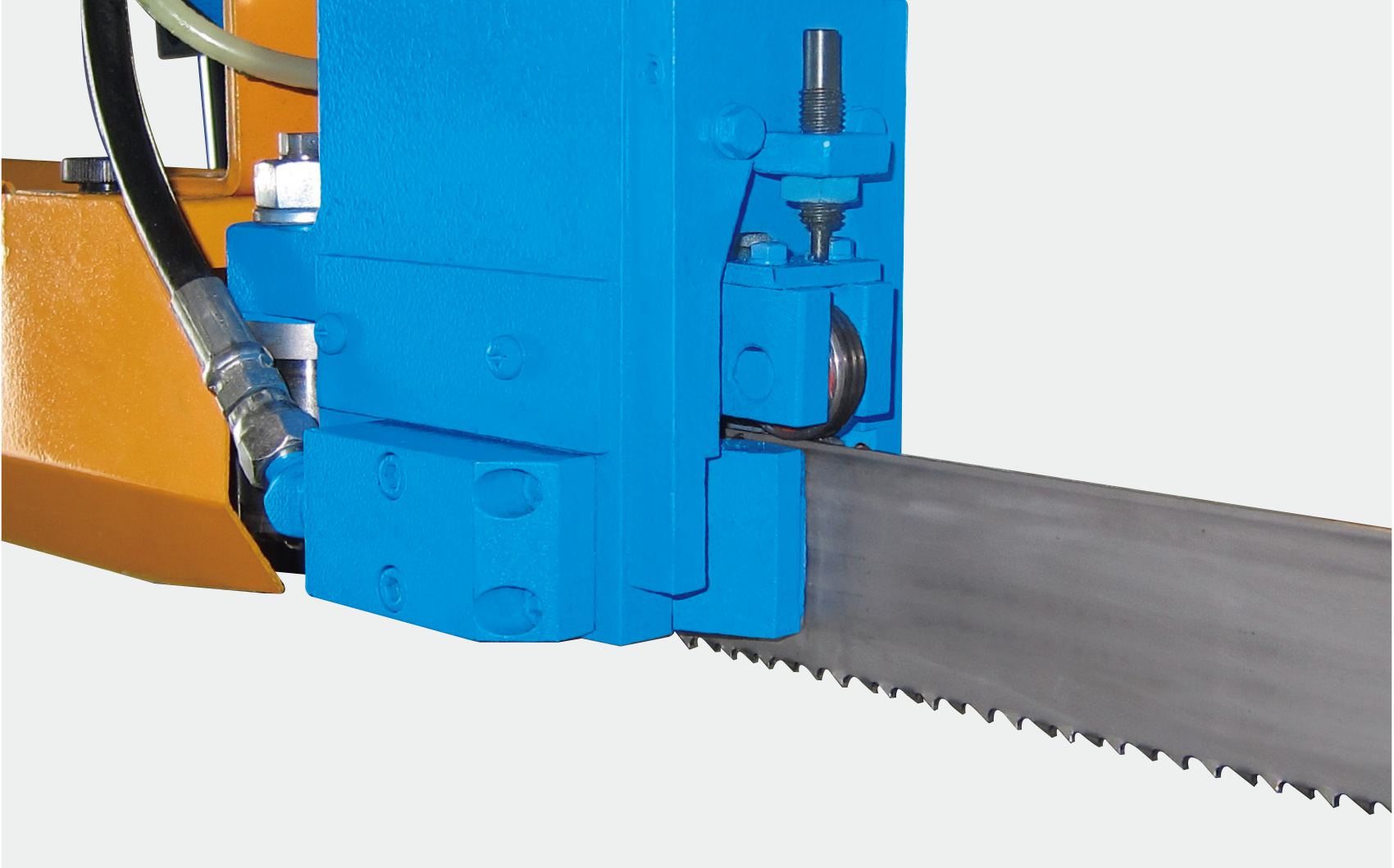

バイス連動の鋸ガイド

鋸ガイドの位置はバイスの動きに連動します。材料サイズが変わっても鋸ガイドがつねに材料に最接近するので、切断精度や鋸刃寿命に好結果をもたらします。

最小 H100までOK

鋸刃を支える左右の鋸ガイド間に他の機構がないので、100mm幅の材料でも鋸ガイドが最接近して万全の状態で切断します。

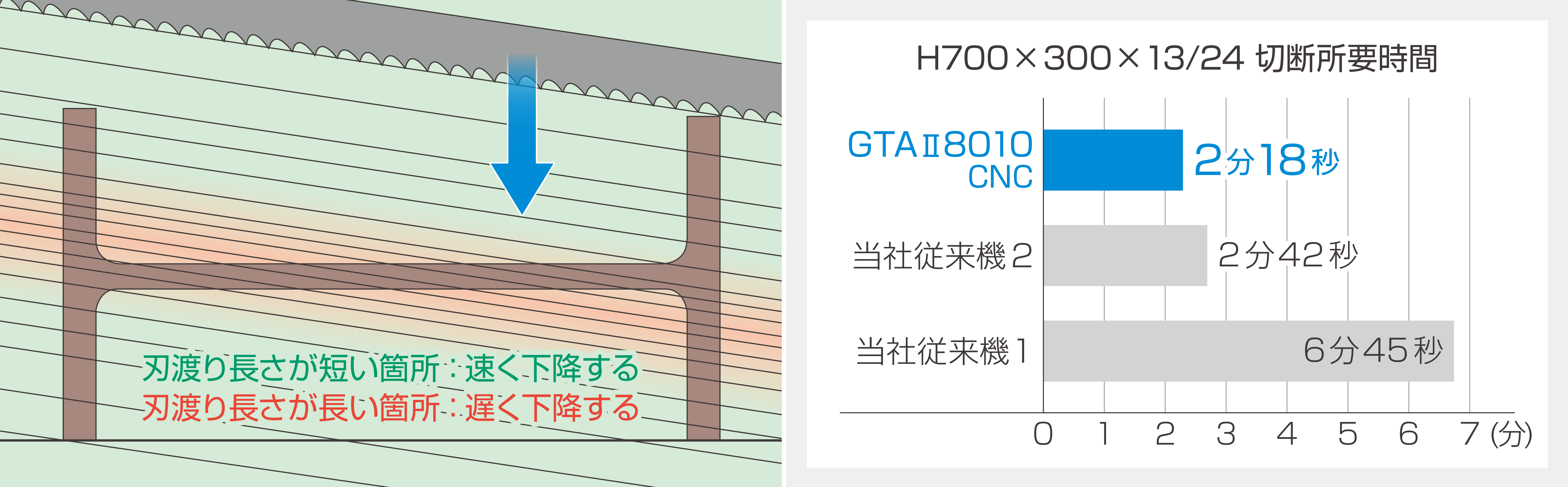

切削位置における鋸刃の刃渡り長さを切込み速度に反映させるCNC制御をファイン化。

直前のモデル(当社従来 機2)に対し、切断所要時間を15%短縮しました。

従来のクーラント装置のほかに、微量の切削油を鋸刃の刃先に吹き付けるスプラント装置(セミドライ)を標準装備。

クーラント式と違って切削油が材料を伝って流れることがなく、後処理が楽です。

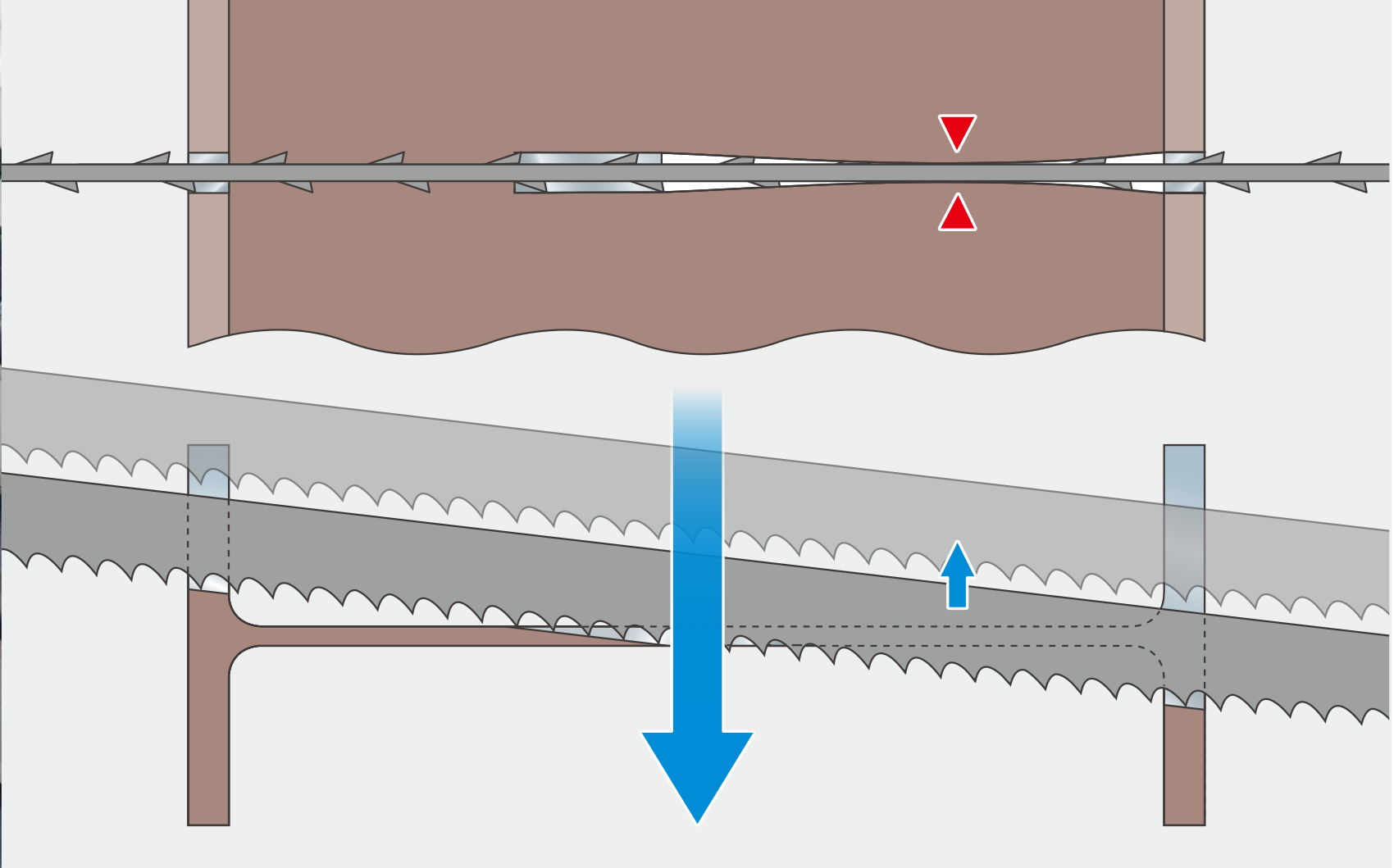

鋸刃のはさみ込み解消

大型H形鋼の切断時に生じる鋸刃の「はさみ込み」は、 DAITO独自のステップフィード方式により回避します。

切削音低減、鋸刃寿命伸長

鋸刃の背部に振動抑制ローラーが適度に接触することにより切削音が低減、鋸刃寿命の伸長をもたらします。

昇降リニアガイド

鋸フレームは、リニアガイドにより案内されています。 摩擦係数が低いので、切込み工程がスムーズ。安定した切削をもたらします。

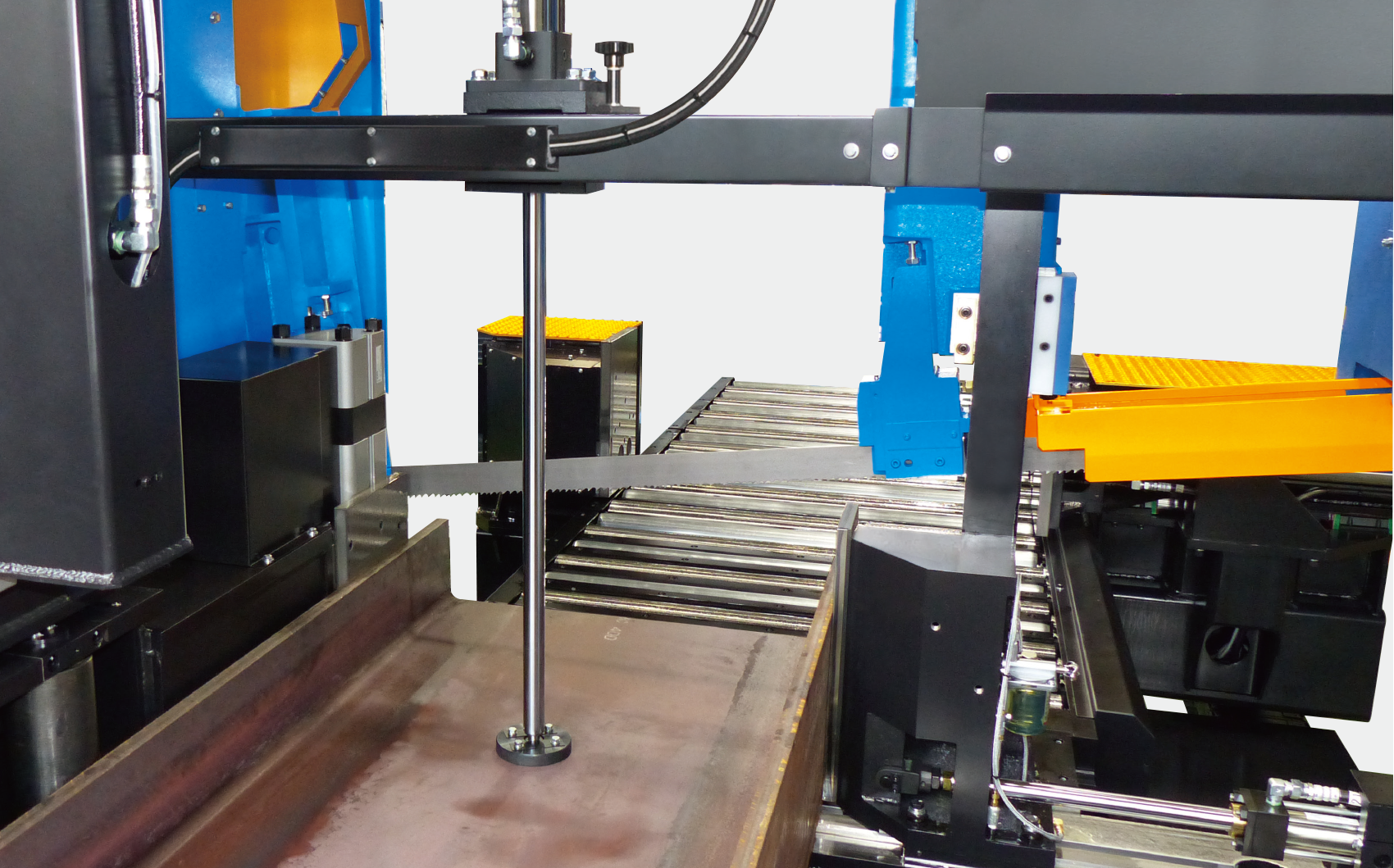

押さえバイス

材料を上から押さえる油圧式バイスです。切削中の振動を抑えて鋸刃の刃欠けを防ぎます。自動で材料幅に合わせてウェブの中央に位置決めします。

リモート操作盤

鋸フレーム昇降やバイス開閉など、手動操作時によく使うスイッチは、リモート操作盤に収められています。裏にマグネットがついており、作業しやすい位置に置いて使えます。

鮮明な光線器

切断位置を示す光線器は、光源に強力なLEDランプを使用。明るい工場でも鋸刃のカゲがよく見え、手動定寸時に便利です。

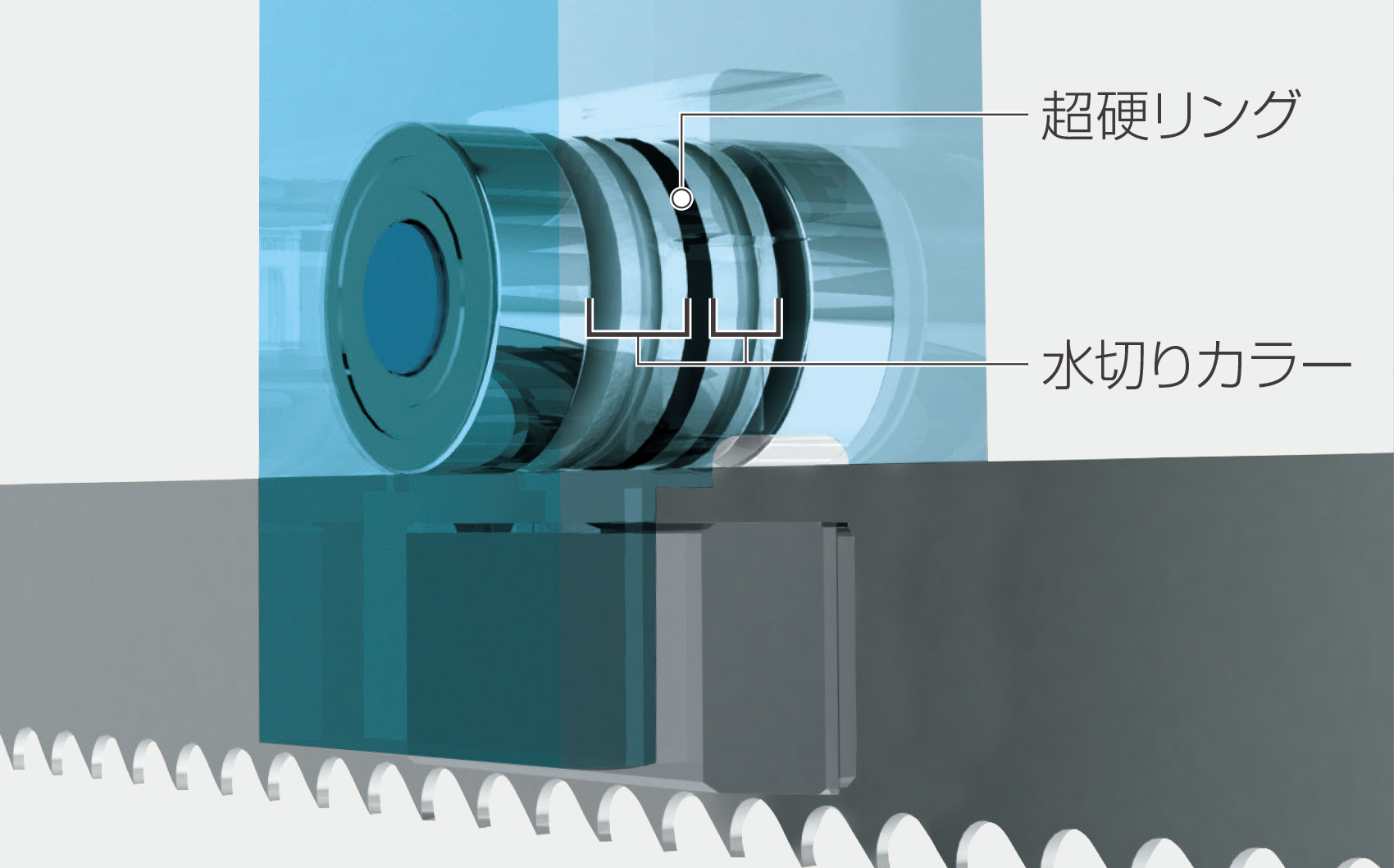

長寿命な背押しローラー

鋸刃の背部を受ける背押しローラーは超硬リング式。水切りカラーがあるため、ベアリングに水がかからず長時間摩耗しらずです。

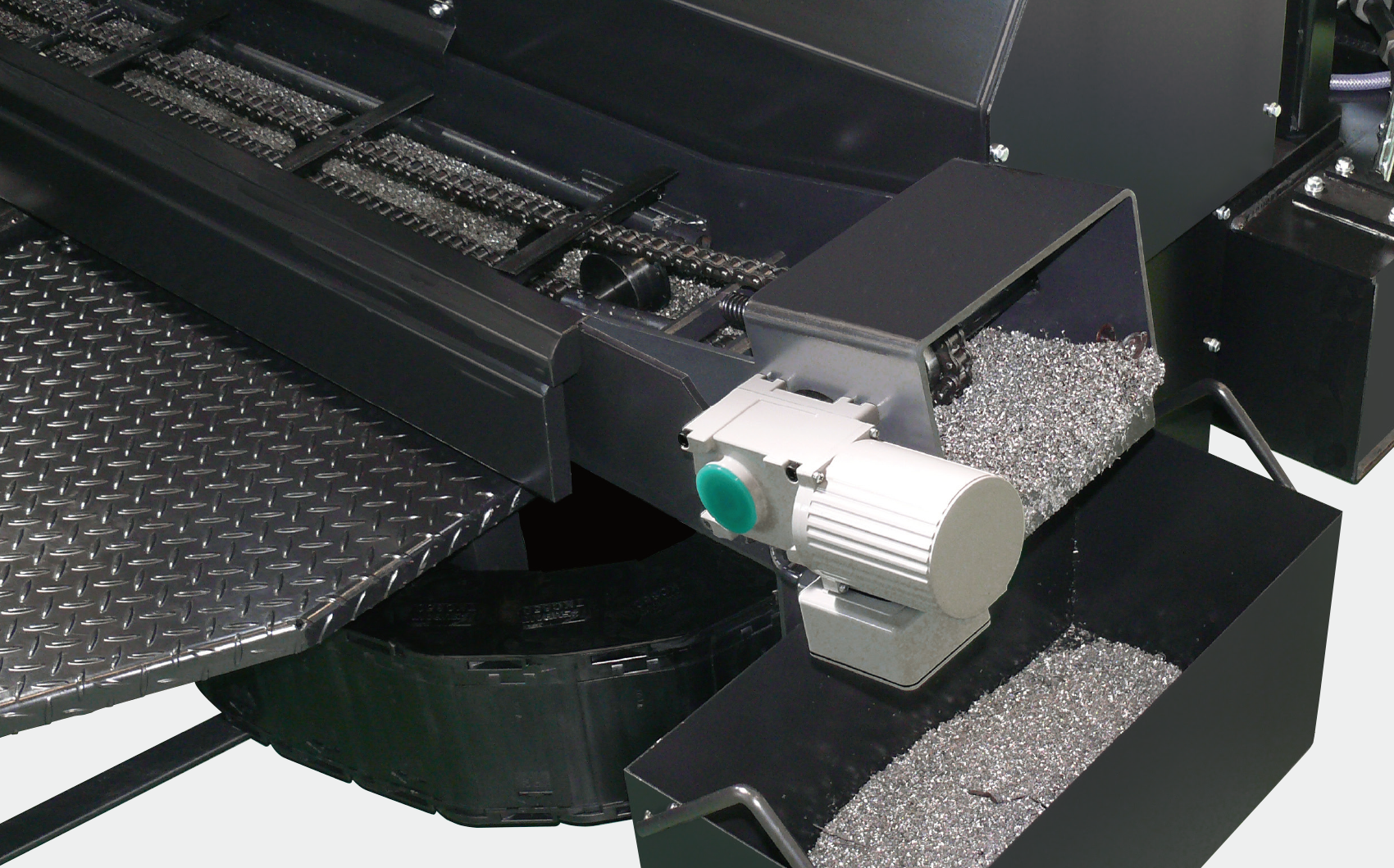

チップコンベア

チップコンベアは、チェーンに取りつけたレーキで切り粉をかき出す方式です。排出はスムーズ。切削液のキレも良好です。

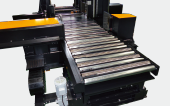

機械の搬入側と搬出側に適宜設置します。全長2m。搬入側は3本または5本ローラー、搬出側は7 本・10 本・ 20本ローラーのいずれかが選べます。

ローラーが油圧で持ち上がり、モーター駆動で材料を送ります。搬入側のフリーコンベアの要所に連結して設置します。

コンベア上の材料をたてローラーに押しつけます。

材料を持ち上げて横移動します。天井クレーンを使わなくても、材料の載せ換えやライン間の移動が容易に行えます。

前送材装置のローラーを全駆動にすると、短い仕口やサイコロ材も問題なく送れます。ローラーピッチは125mm。ローラーは全空転も自在です。