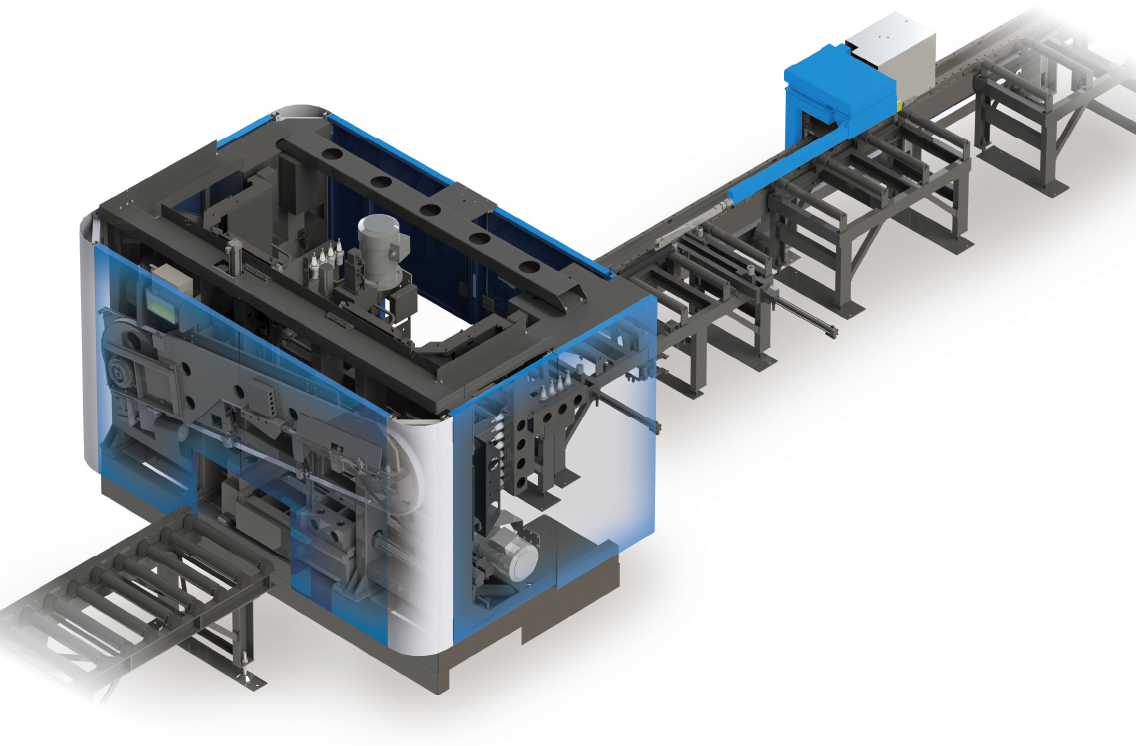

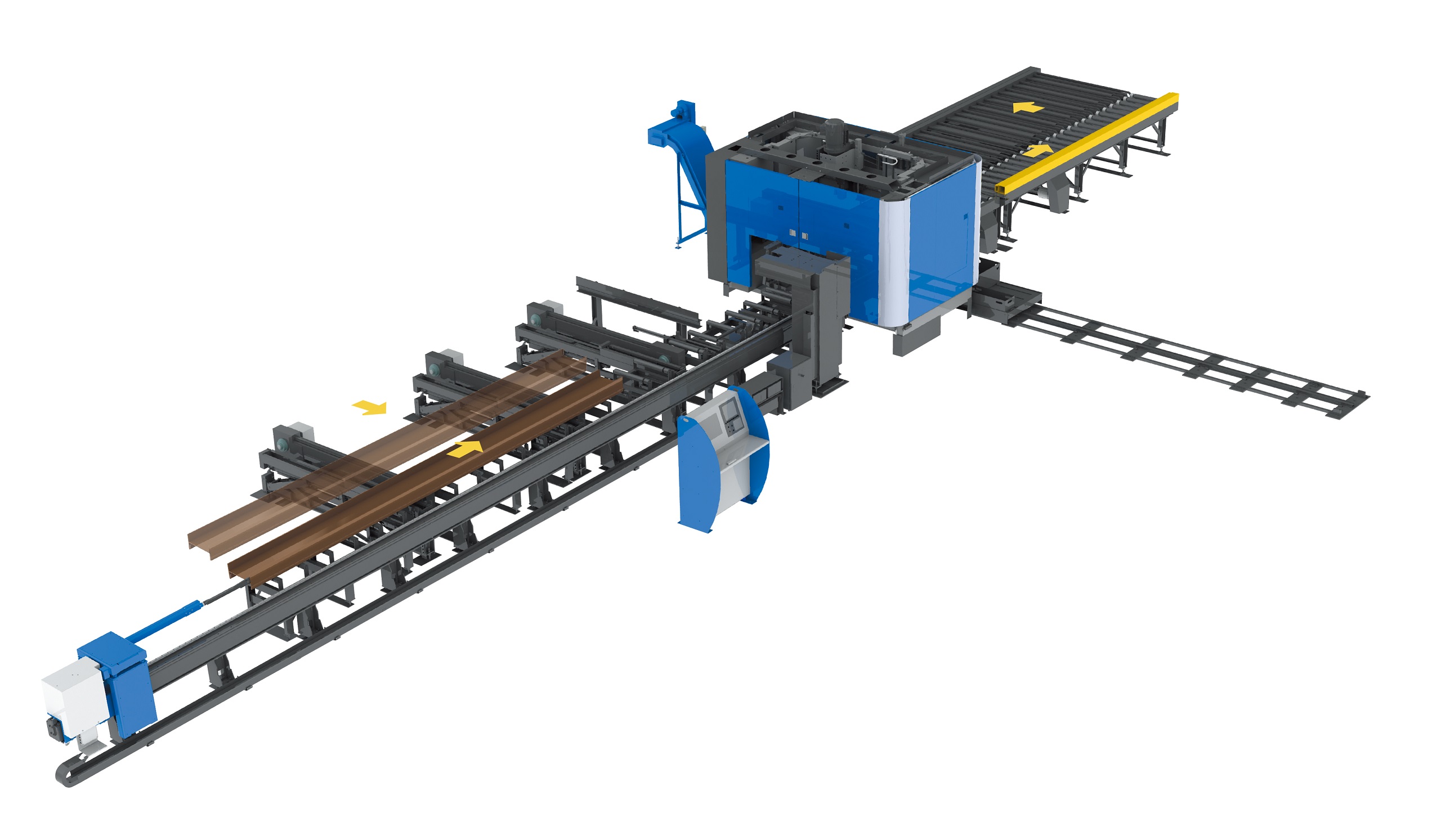

DAITOドリルバンドソーDB500・DBM500 は、ドリルマシンとバンドソーを1台に集約した複合機です。3軸にATC を備え、様々な形鋼の孔あけ、切断、タッピング、マーキング、ミーリング(DBM500のみ)など、そして搬出側ではバンドソーによる切断といった種々の加工を、全自動で行います。

DB500よりもモーター容量の高いスピンドルモーターを採用し、ミーリング加工を可能にしたハイパワーマシンです。

・多種の材料に対応

・選べるキャリッジの長さ

・選べる搬入レイアウト

・複合機のメリット

3方向ATCによりツールを持ち替えることで、様々な加工が可能です。

・素材長さ測定

・幅/高さの測定

・フランジハイトゲージ

・アングル歪み補正装置(オプション)

・オイルホイールドリル

・ATC(ツール自動交換機能)

・鋸フレーム

・セミドライカット

・オプションの周辺機器を組み合わせることにより全自動ラインを構築。

さらなる生産性向上と省人化が実現します。

|

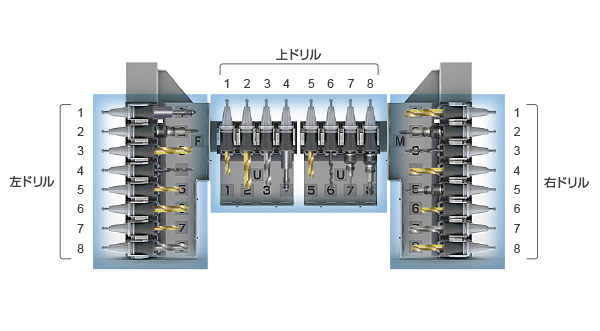

■ドリルユニット |

|---|

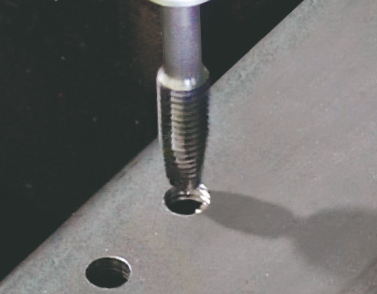

|孔あけ

|タッピング

|ミーリング(DBM500のみ)

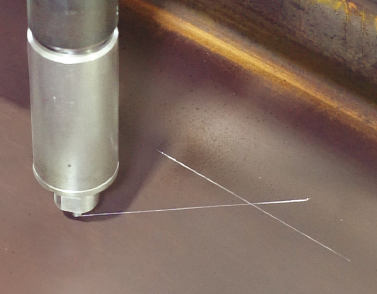

|マーキング(スクライビング)

|面取り

| ■バンドソー |

|---|

|切断

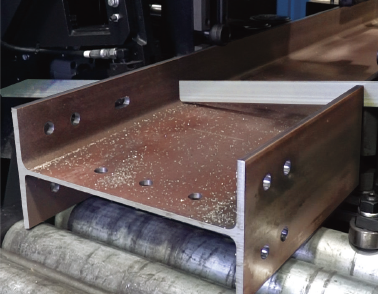

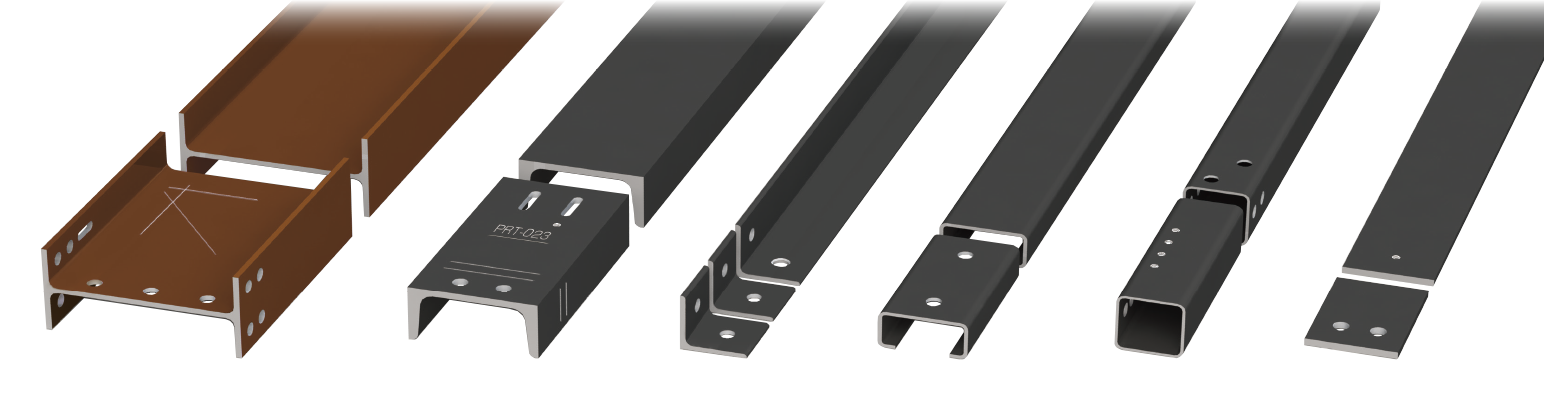

| ■加工できる形状 |

|---|

DB500・DBM500 は、上・左・右の各ドリルユニットにATC(ツール自動交換機能)を装備。それぞれ8本のツールが収納できるツールマガジンを備えています。

径の異なるドリルへの自動交換はもちろん、

様々なツールに持ち変えることで、タッピング、ミーリングによる長孔(DBM500 のみ)、ケガキ(スクラッチ方式・スクライビング方式)、面取りといった加工が、様々な材料に行えます(ツールはオプ ションです。また、加工にはオプションのプログラム入力支援ソフトDISⅡが必要です)。また、バンドソーも備えているため、必要な寸法で切断し、自動で製品を切り出します。

DB500・DBM500 には、多彩なオプションを用意しています。

オプションを組み合わせることにより、あらゆる小型形鋼の給材・送材・マーキング・孔あけ・タッピング・切断のほか、端材と製品の仕分け・製品払い出しが全自動で行われます。さらに、DISⅡを使用すれば、CAD データからの加工プログラム変換や、事務所であらかじめ作成した加工プログラムを送ることで、さらなる生産性向上と省人化が実現します。

■切断はバンドソーで |

バンドソーは薄い帯鋸刃に張力をかけて保持する方式のため、刃が厚くボスのある丸鋸刃と比べ、断面形状を問わずに厚物から薄物まで切断できます。 |

|---|

|

■サーボモーター+ボールねじ式切込み方式 |

従来の油圧フィードバック方式に比べ、気温の変化による影響を受けず、繊細で安定した切込みを行います。剛 |

|---|

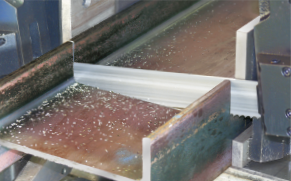

■セミドライカット |

専用切削液を微量のスプレー状にして鋸刃の刃先に吹き付けます。クーラント式のように切削液が周囲にこぼれることがなく、後処理が楽です。 |

|---|

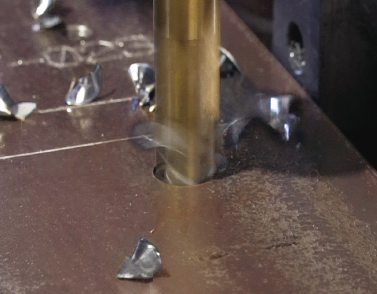

■オイルホールドリル |

孔あけには、ドリル刃先の小孔から切削液を供給するオイルホールドリルを採用。刃先に直接切削液を供給するので焼けがなく、高速で孔あけをし、ドリルも長寿命です。 |

|---|

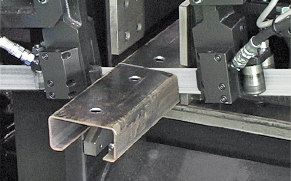

■材料形状に沿うグリッパー |

材料を掴むためキャリッジの先端に取りつけられたグリッパーは、手作業で向きを変えることで、縦・横どちらにでもクランプでき、様々な材料に対応します。 |

|---|

|

■素材長さ測定 |

キャリッジが材料をつかんで機械に搬入するとき、先端バッファに押しつけ、長さを測定します。 |

|---|

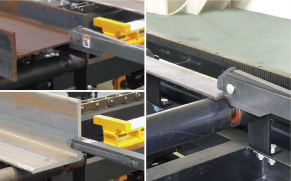

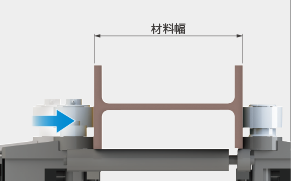

■幅の測定 |

アングル以外の材料は、加圧ローラーでクランプしたときに材料幅を測定し、孔あけ位置を補正します。 |

|---|

■高さの測定 |

材料の浮き上がりを防ぐ門型押さえローラーが、材料高さを測定します。 |

|---|

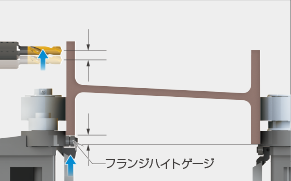

■フランジハイトゲージ  |

反った材料でも、フランジハイトゲージが浮き上がり量を測定し、孔あけ位置を補正します。 |

|---|

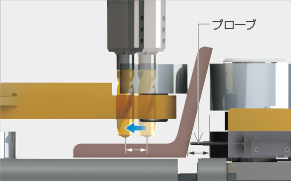

歪みにより開いたアングルは、基準側のプローブで歪み量を測定し、孔あけ位置を補正します。

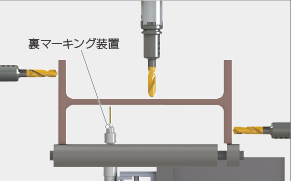

材料の裏を含めた4面に、もみつけマーキングが可能です。

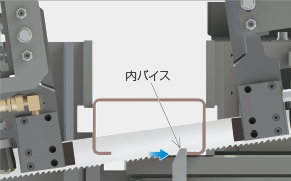

リップ溝形鋼の切断の際、材料の内側を支えることで、鋸刃の引っ掛かりによる切断時の変形を防止し、薄物の切断を可能にします。