DCMは国境を越えた海外でも活躍中!

韓国の弊社販売代理店GOTEC様 公式YouTubeチャンネルにて、

DCM1000をご紹介いただきました。

サムネイル画像をクリック・タッチして、ぜひご覧ください。

鉄鋼流通業界では日本初となるDCMが

小野建・堺スチールセンター様に納入されました。

小野建株式会社様の公式YouTubeチャンネルにて、

DCM1000をご紹介いただきました。

サムネイル画像をクリック・タッチして、ぜひご覧ください。

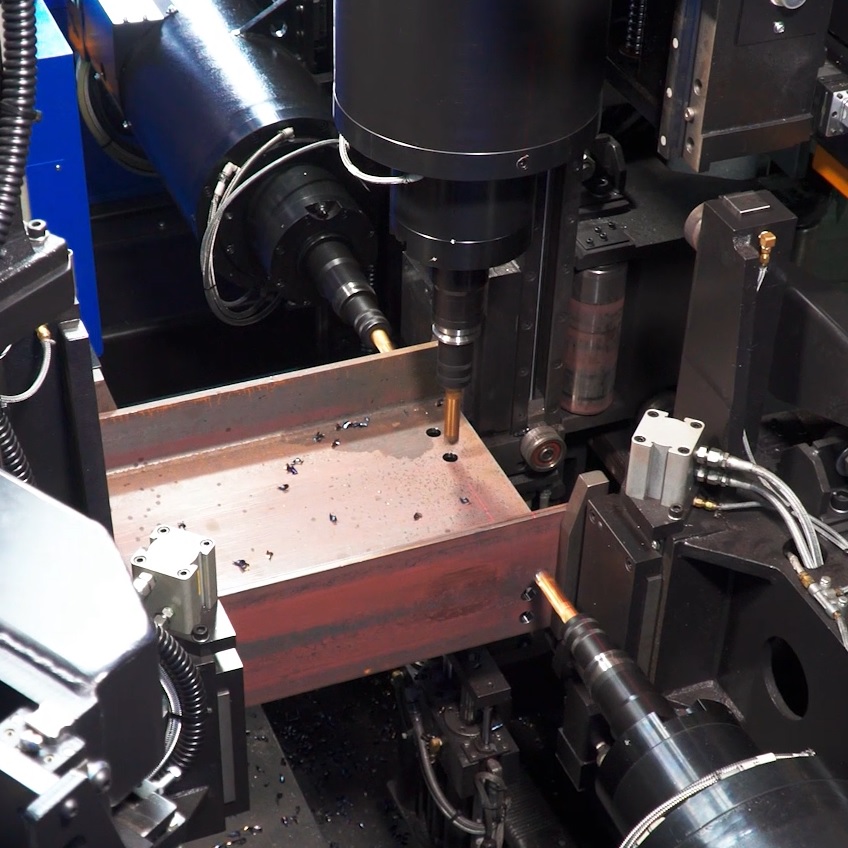

DCM1000のドリルモジュール内部・コーピングモジュール内部には、モニタリングカメラが設置されています。カメラの映像は機械操作盤でモニタリングができるほか、アラーム発生時には前後30 秒を動画ファイルとして保存します。

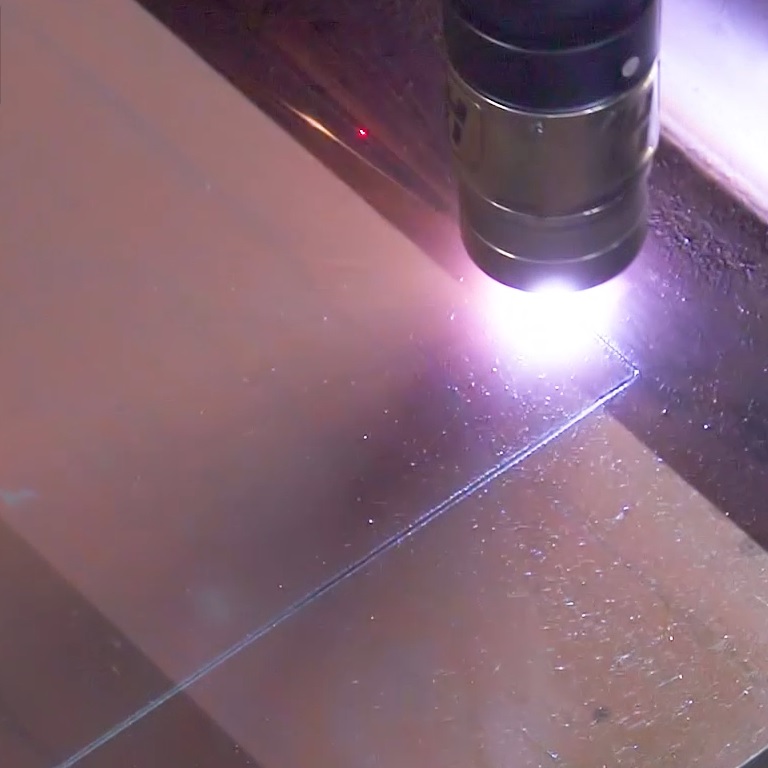

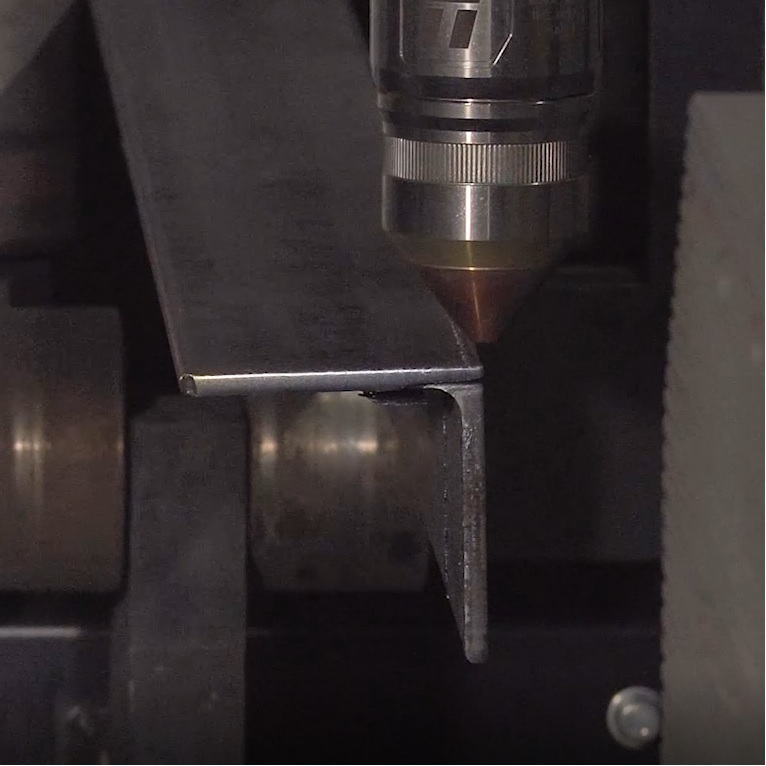

バンドソーで切断した面に対し、ウェブのK開先加工が可能になりました。

手作業によるガス切断から、機械によって全自動で精度よく行うことができます。

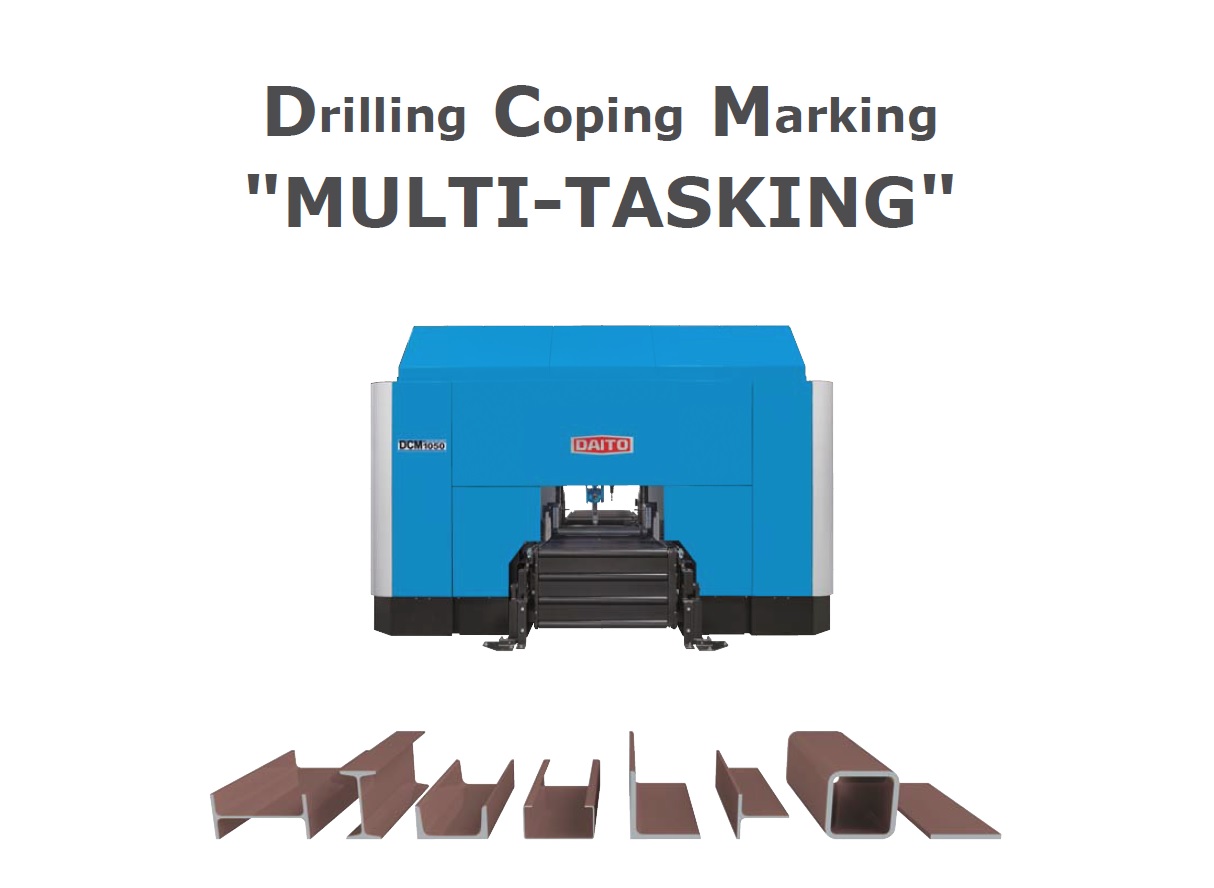

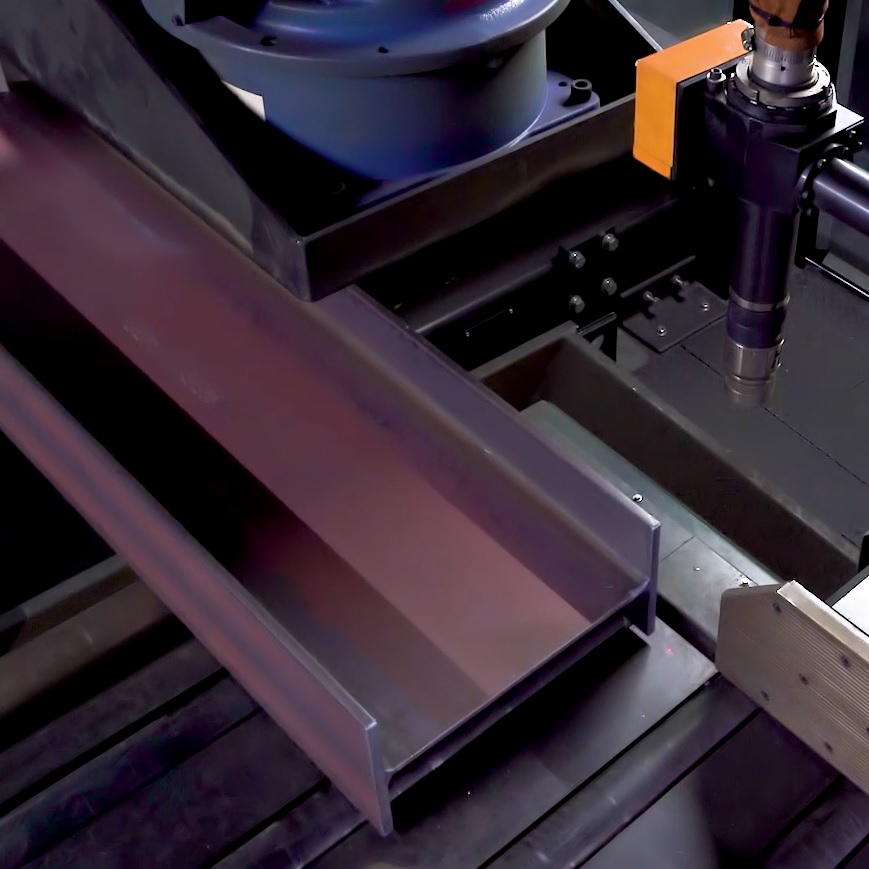

ダイトウドリルコーピングマシンDCMシリーズは、H形鋼をはじめとした、チャンネル、アングル、角パイプなど、さまざまな材料に対して加工を行います。

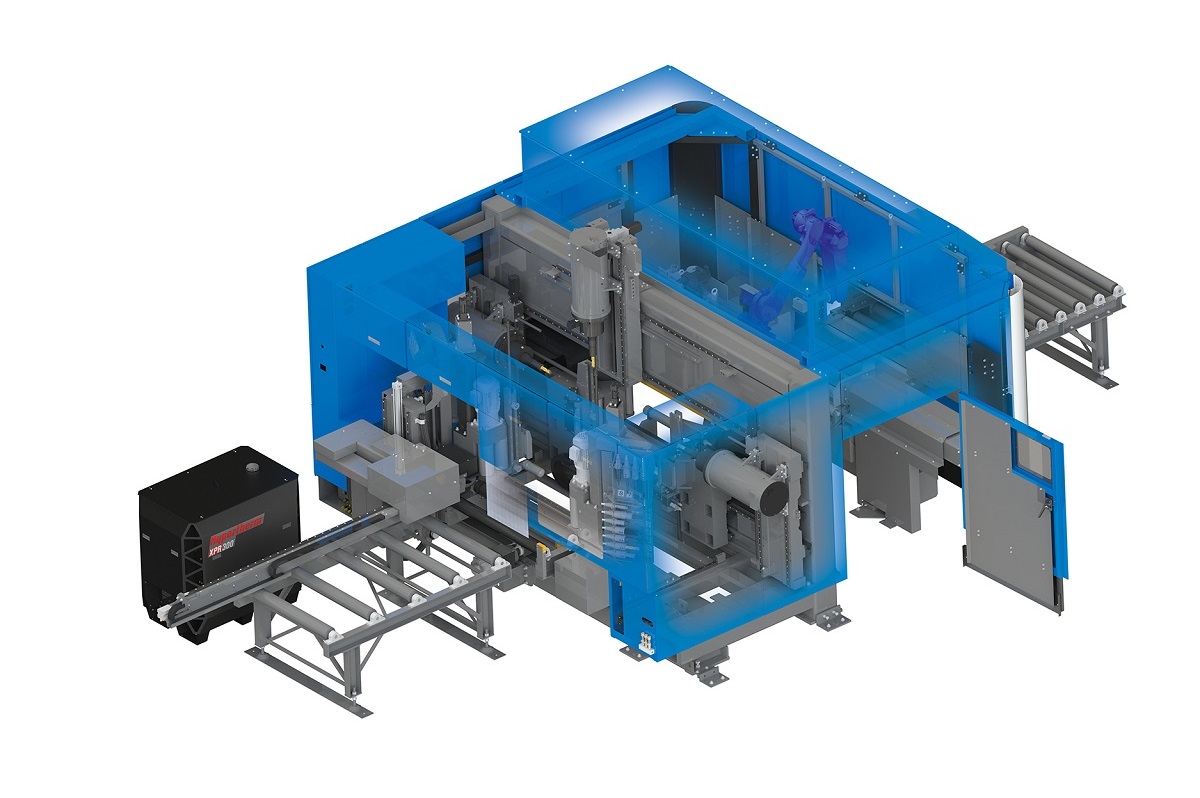

ダイトウドリルコーピングマシンDCMシリーズは、ドリルマシンとコーピングマシンを1台に集約した「マルチタスキング」マシンです。ドリルによる孔あけ、ロボットとプラズマにより複雑な形状に切断したり、部材の溶接位置を示すマーキングや製品符号を描いたりを一台で行いま す。

ATCを装備しており、オプションのツールを持ち換えれば、タッピング、ミーリング、孔の面取り、止め孔などの加工も可能になります。

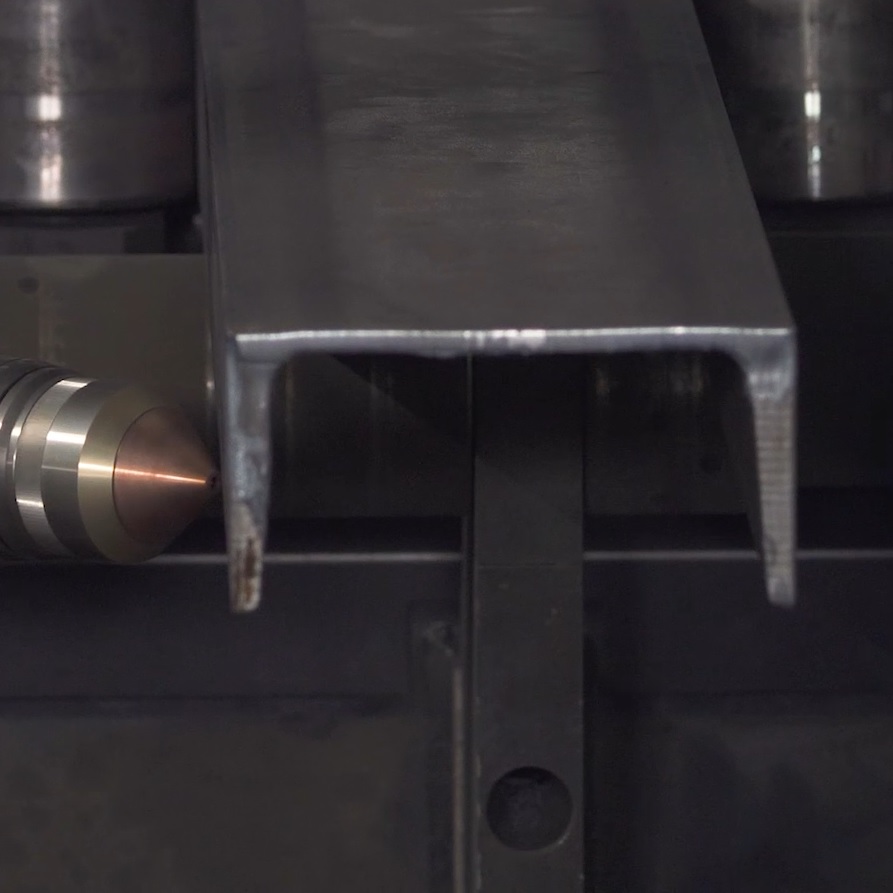

株式会社ソエジマ様に納入いただいた DCMの加工事例 を紹介しています。

ドリルによる孔あけ、コーピングによる切断・切り欠き・スリーブ孔加工・フランジ開先加工といった実例をご覧いただけます。

撮影協力:株式会社ソエジマ様

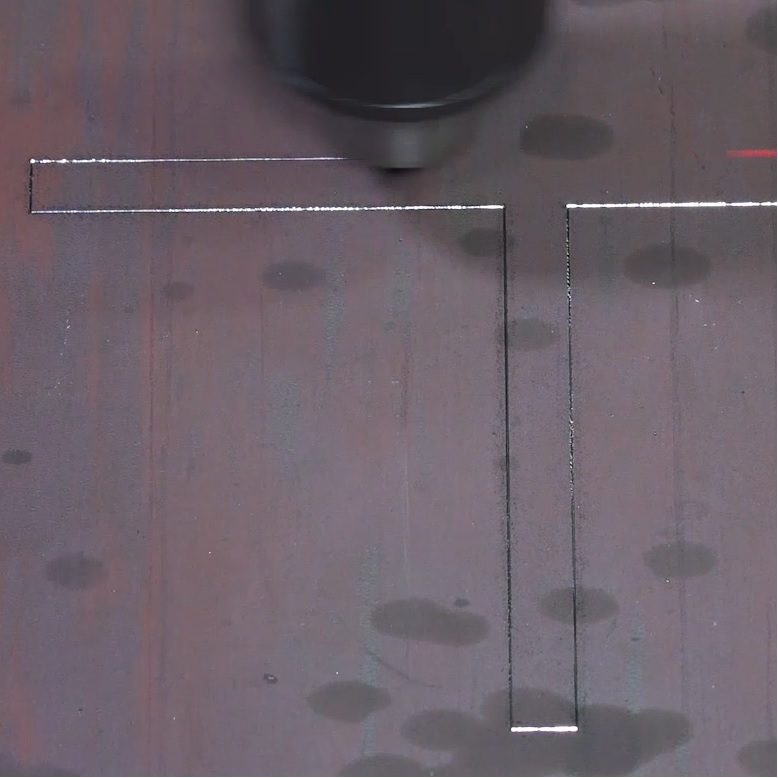

ツールを持ち替えることによって、材料に製品符号や溶接位置を示すレイアウトマーキングを書くことができます。

材料の裏側を含めた4面に可能です。

メインバイス、押さえローラ、下支えローラで材料をしっかりとクランプして押さえ込み、振動とたわみを軽減することでドリルの寿命を向上させます。

機械搬入側にオプションのアングルリフトローラーを設置することで、アングルの加工が可能になります。

ダイトウ独自の加工姿勢により、バイスクランプ時の変形を防ぎ、トーチの干渉しない自由なコーピング加工をが行えます。

また、孔あけ加工では、下支えローラが加工位置直近を支えることで材料が安定し、加工精度とツール寿命が向上します。

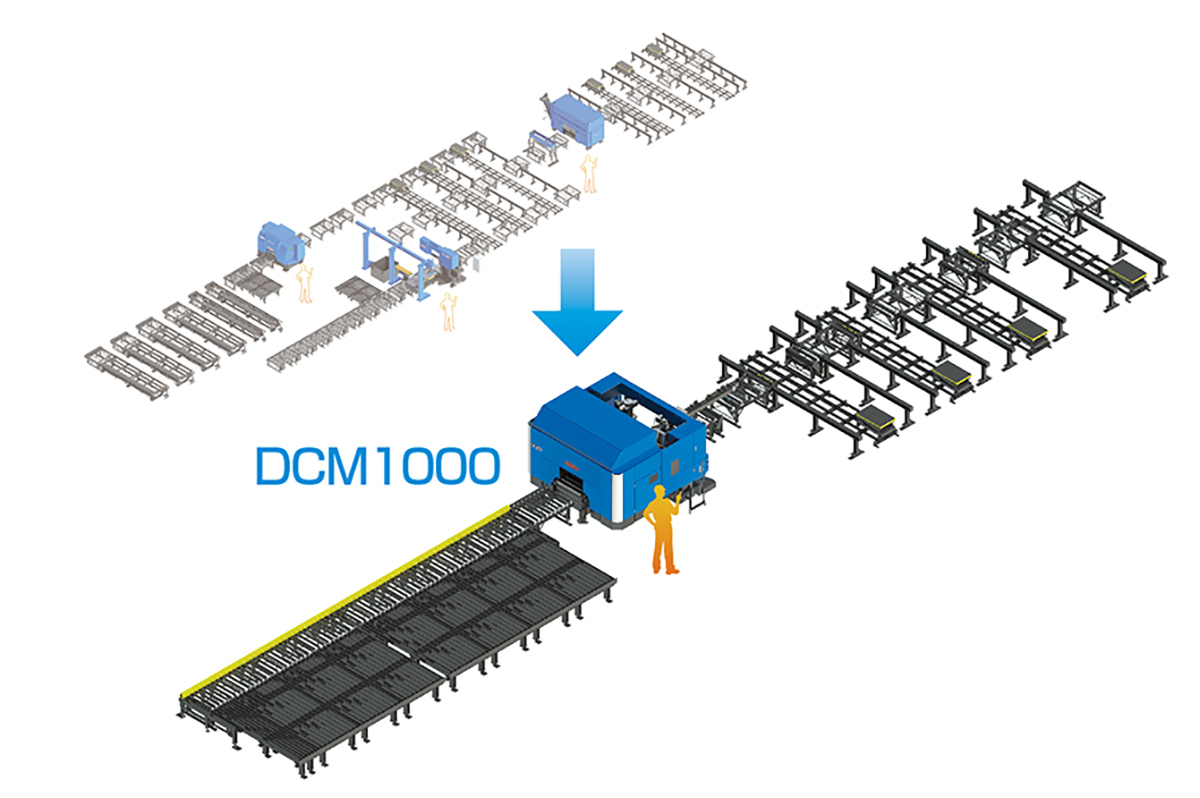

ドリルマシン、バンドソーマシン、コーピングマシンを1台に集約。機械間をつなぐコンベアなども不要になり、オペレーターもたった一人ですみます。

省スペース・省人化に貢献します。

送材機構が機械本体に組込まれているので、ライン上には送材装置などの障害物がなく、左右どちら側からでも材料を供給できます。

また、素材長も制限されることはありません。

ドリルマシンとコーピングマシンの複合機なので、それぞれの加工に合う最適の方法を選択できます。

ピンチローラ送材、シャトル送材、フィードバー送材のことなる送材方式の装置を組み合わせたハイブリッド送材装置。

加工や状況に応じて、最適な送材方法を組み合わせて加工します。

6軸多関節ロボット+上下左右に動く基台、レーザ式の材料測定、誤測定を防止するエアブロー、ホースのねじれを防ぐ回転するトーチ、加工中のドロスの付着をふせぐ退避するコンベア…など、さまざまな機能がコーピングの高精度加工を支えます。

ピンチローラ方式で多少曲がった材料でもスムーズに送材。また、材料後端が送材ローラを離れても、フィードバーで後端をつかんで送り込むので、材料を最後まで使い切ることができ、残材は出ません。

ダイトウドリルコーピングマシンDCMシリーズは、ドリルマシンとコーピングマシンを1台に集約した「マルチタスキング」マシンです。

ドリルによる孔あけ、ロボットとプラズマにより複雑な形状に切断したり、部材の溶接位置を示すマーキングや製品符号を描いたりを一台で行います。

ATCを装備しており、オプションのツールを持ち換えれば、タッピング、ミーリング、孔の面取り、止め孔などの加工も可能になります。

拡張性に優れ、一次加工とさらにその先を見据えた次世代の加工機です。

| ■ドリルモジュール | ※ツールはオプションです。 |

|---|

|孔あけ

|タッピング

|ミーリング

|マーキング(スクラッチ)

|カウンターシンク(皿ザグリ)

|

|

|---|

|プラズマ切断

|マーキング(プラズマ)

| ■加工できる形状 |

|---|

|H型鋼

|チャンネル

|アングル

|フラットバー

|角パイプ

|平板

一次加工にはドリルマシン・バンドソーマシン・コーピングマシンなどの用途に応じた専用機や、それらをつなぐコンベアやサプライヤなどのマテハン装置が必要で、多くの面積が占領されるうえ、それぞれの機械に人員を配置する必要がありました。

しかし、DCMシリーズを導入することで、1台の機械と一人のオペレータに集約され、加工ラインの省スペース・省人化を実現します。

多様な加工、加工精度、加工スピードを支える様々な機能。

■ビルトインモータ |

スピンドルは、減速機を介さないダイレクト駆動のビルトインモーター。静かで芯ブレがなく、高精度で強力、かつ安定した切削を実現しました。 |

|---|

■下支えユニット |

ウェブサポート・ハイトゲージ機能と、裏面スクラッチ装置を兼ね備えたユニットです。 |

|---|

■3方向ツール自動交換 |

各ユニットに、ツールを収納できるマガジンを装備。径の異なる孔をあけるときや、タッピング、ミーリング、マーキング、面取りなどの際、自動でツールを交換します。 |

|---|

■上下左右に動くロボット |

ロボットの基台が上下左右に動くことにより加工エリアが拡大し、4面加工を実現。アームを伸ばさなくても加工できるため、精度が大幅に向上しました。 |

|---|

■4面加工・マーキング |

上面・側面だけでなく、ロボットが裏側に回り込むことで裏側からの加工も行います。4面すべてに、加工はもちろん、レイアウトマーキングも可能です。 |

|---|

|

■リフトアップローラコンベア |

加工中はコンベアが退避して端材を落下させるスペースを確保し、ドロスの付着を防ぎます。材料搬出時は、コンベアがスライ ドし、材料を支えます。ローラー面より下がった状態でスライドした後、リフトアップしますので、材料の垂れ下がりも問題あ りません。 |

|---|

■4輪駆動の送材ローラ |

送材は、4つのローラで強力に挟んで送るピンチローラ方式。すべてのローラがモータで駆動されており、重い材料でもスムーズに送材できます。 |

|---|

■前後する送材モジュール |

材料をクランプしたまま前後し、位置決めします。サーボによる精密な位置決めが、正確なミーリング・マーキング・タッピング加工を実現しています。 |

|---|

■フィードバー  |

材料の最後端が送材ローラを外れても、フィードバーが後端をつかんで送り込みます。材料を最後まで使い切ることができ、残材は出ません。 |

|---|

機械搬入側にアングルリフトローラーを設置することで、アングルの加工が可能になります。

広幅の板材の孔あけと、任意の形状 に切り抜く板加工が可能になります。※詳細な仕様は別途ご相談ください。

バンドソーの切断面に対して、ウェブの上下にフランジ 際までK開先加工(最大60°)が可能です。材料の前端・ 後端に行うことができます。※詳細な仕様は別途ご相談ください。

裏マーキング装置を設置すれば、材料の裏を含めた4面にマーキングが可能です。