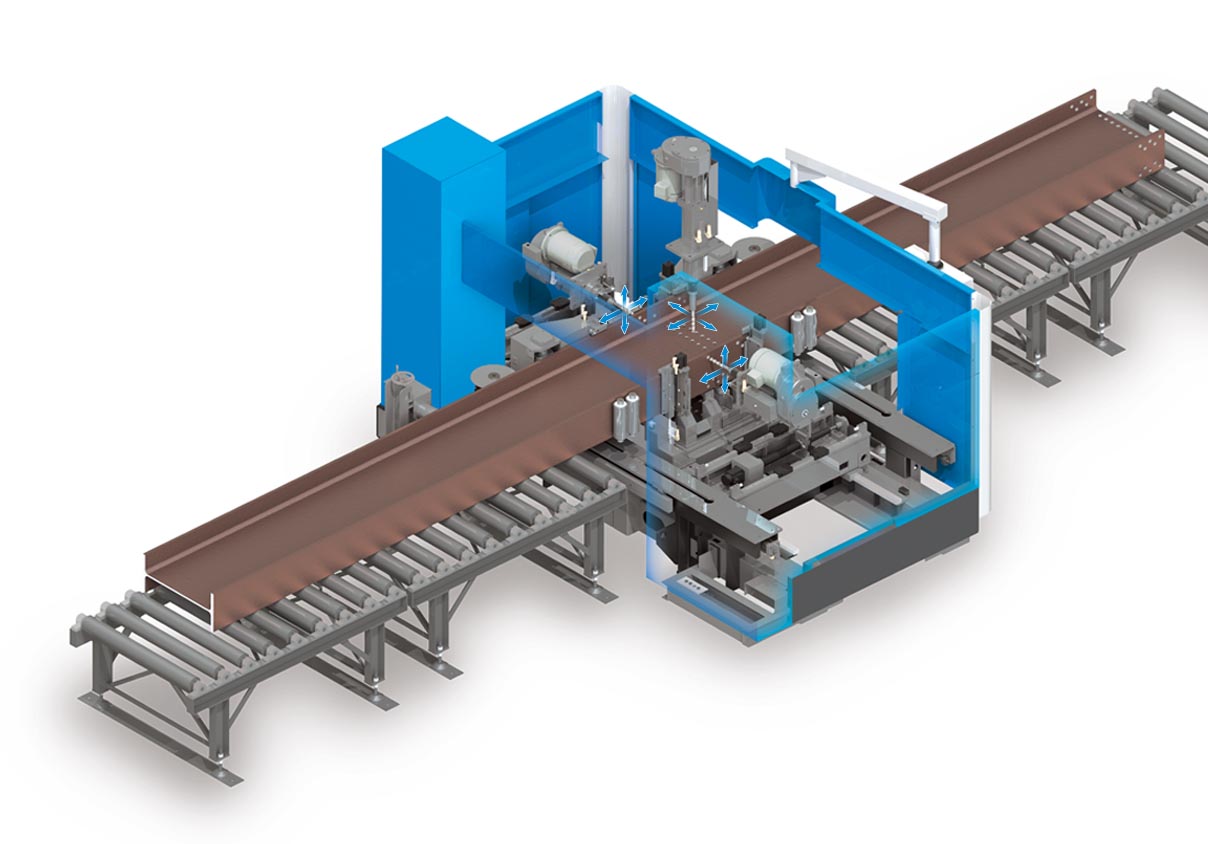

シンプルな機能が評価されてベストセラーとなったDNFⅢシリーズが、バージョンアップしました。

DAITOメソッドの3 方向独立方式とピンチローラーによる送材を継承。

材料後端まで全自動加工が行えます。

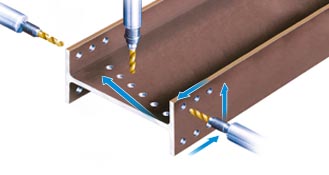

加工範囲内は、材料固定のまま上・左・右3方向のドリルがそれぞれに移動・位置決めし、孔あけをします。ドリル相互に待ち時間が生じないので効率的。

重い材料を動かさず位置決めするので、孔ピッチはつねに正確です。

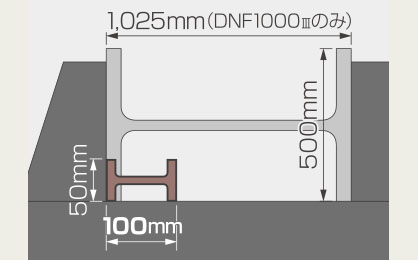

最小H100までOK

DNF1000Ⅲは、幅100mm ~1,025mmまでの加工に対応しています。

※DNF800Ⅲは幅100mm~800mmまで対応。

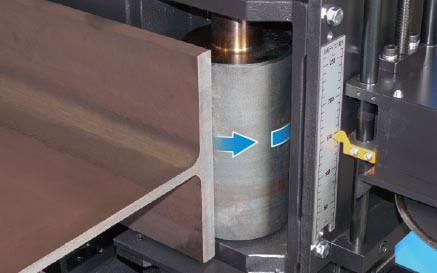

ローラーでスムーズな送材

送材は、材料を左右のローラーで挟みながら移動させるピンチローラー方式。溝のないローラーを採用しているため、材料に痕がつきません。

正確な長さ測定

機械の前後に設置された測長ディスクが材料表面に接触しながら回転し、移動量を測定します。精度は10mあたり±1mmです。

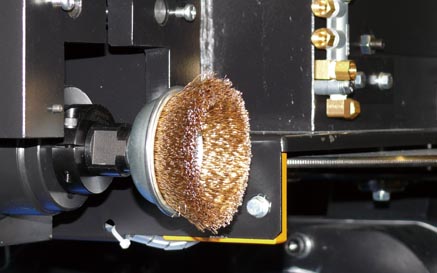

サビや汚れを除去

材料表面のうち測長ディスクと接触する部分には、回転するブラシを押しつけ、サビや汚れを除去。正確な計測をサポートします。

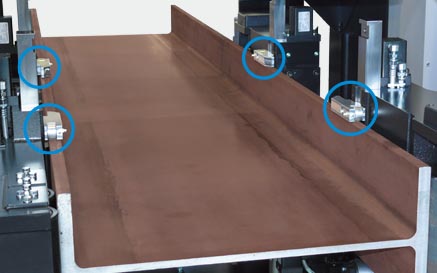

上から押さえたまま送材

材料の浮き上がりを防止する4 点押さえバイスにローラーを装備。上から押さえたまま送材できるようになり、アイドルタイムが短縮しました。

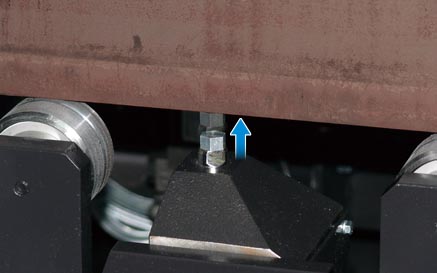

フランジの反りも計測

材料が機内に搬入されたら、フランジハイトゲージがフランジ底面に当たって反りかえり量を計測。加工位置を自動補正します。

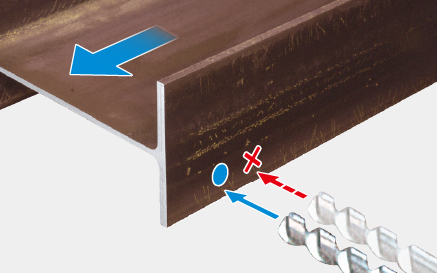

送材の位置ずれを補正

送材の際、慣性で材料が目標位置よりも余分に移動した場合は、ドリルが同量分移動し、正確な位置に孔あけを行います。

移動できる操作盤

操作盤は、機械の左右どちら側にも移動できるペンダント式。液晶タッチパネルを搭載し、操作性の向上を図りました。

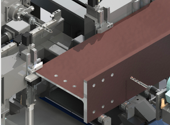

フルカバーで安全確保

機械のボディは、切り粉の飛散を防止するフルカバータイプ。角部に曲線のついた優しいフォルムです。

特別仕様のαタイプは、オイルホールドリルを使用し、頻度の高いφ22mmまでの高速孔あけができます。

カットT、ビルトTもこの治具を用いることにより、H形鋼同様に能率よく孔あけできます。

フランジの孔配置をウェブ中心振り分けにしたい場合、ウェブの高さを計測し、自動補正します。

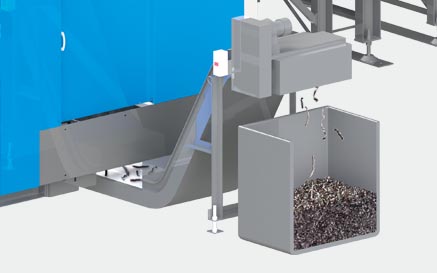

チップコンベアを用いると、機内に溜まる切り粉が自動で外部に排出されます。