MOVIEDCM 製品プロモーション動画

設計の壁、標準化の壁、クリアすべきことはひとつではなかった。

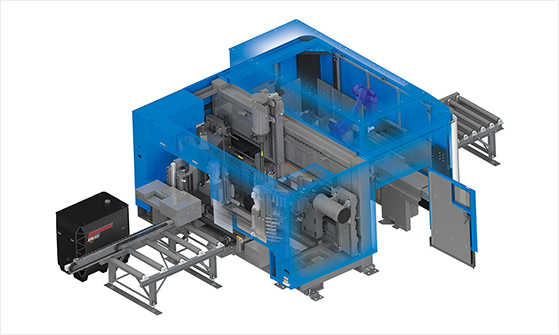

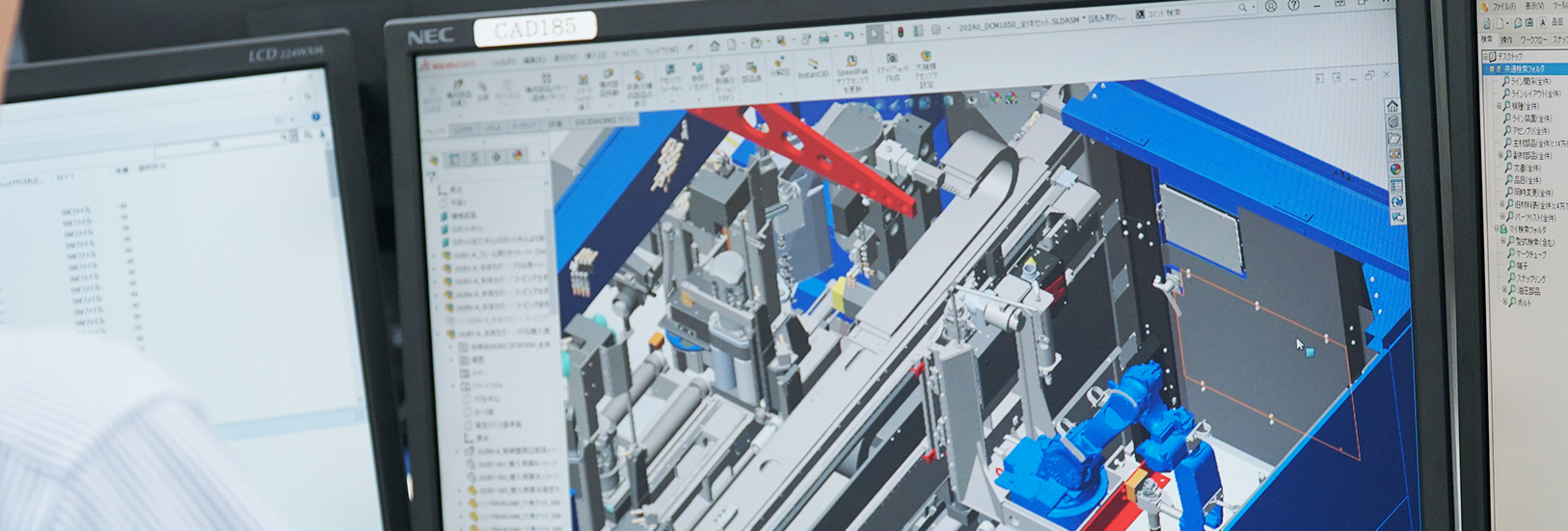

DCMシリーズの開発を進めていく中で最初に立ちはだかった課題は、設計の壁です。「加工材料形状が多彩なうえに最小ワーク75㎜、最小自動可能長さ1000㎜、3方向ATC装置付き」。この仕様は、かなりハードルの高いものです。さらに、ドリルマシンとコーピングマシンが一台に集約されているという、限られたスペースの中で、各装置が干渉しないように配置や機構を設計していく作業は、非常に高度な技術力が求められ、日夜、知恵を出し合いながら試行錯誤を繰り返しました。

そこにさらにぶつかったのが、標準化の壁です。大東精機の工作機械はライン装置と組み合わせて納入・据付を行っていますが、DCMシリーズは送材方法が特殊な仕様であったことから、既製品の標準ラインは使用できませんでした。つまり、お客様によっては既存標準ラインとDCMシリーズ専用のラインの両方を設置していただくこととなり、スペース面・コスト面で大きな負担になってしまうのです。

この課題を解決するために、DCMシリーズ独自の送材方式である「ハイブリッド送材方式」を新たに開発し、既製品の標準ラインを使用できるように改良。大部分の設計を見直すことは容易ではありませんでしたが、標準化を実現することで、より多くのお客様にご使用いただける製品を生み出すことができました。

新たな技術への挑戦。さらなる能力を求めて。

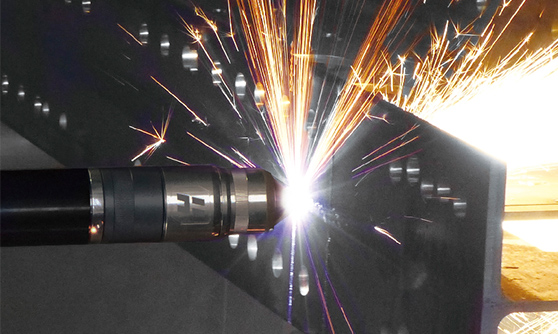

DCMシリーズの開発は、大東精機がこれまで取り入れてこなかった技術に挑戦するプロジェクトにもなりました。DCMシリーズは、工具を回転させながら鉄を移動させることで切削するミーリング加工の機能を搭載する仕様であることから、工具を回転させるスピンドルの高速化は避けては通れないものでした。そういったことから新たに挑戦したのが、スピンドルの回転にビルトインモーターを採用するというものです。これまでにないマルチタスキングマシンの開発。さらにそこに、新たな技術を取り入れることは当然、一筋縄ではいきませんでしたが、結果は大変良好で、高速回転を要求されない通常の孔あけでも、より振動の少ない安定した切削が可能になりました。

前代未聞、ドリルマシンとコーピングマシンの集約。設計や標準化における課題をはじめ、さまざまな難問をクリアすることで生まれたDCMシリーズ。今では、大東精機が誇る主力製品として、国内はもとより、全世界のさまざまな場所で活躍しています。

そしてもちろんこれからも、お客様や社会のニーズを掘り下げながら、プレート加工やH形鋼ウェブK開先加工をはじめとした、さらなる加工に対応できるように、今後もより一層能力を高めていきます。